Distorsión, tensión residual y fijación

El aporte de calor concentrado de la soldadura láser reduce significativamente la distorsión en comparación con la soldadura MIG o TIG, pero la tasa de expansión térmica del acero inoxidable (~17 µm/m·℃) sigue siendo casi 1,5 veces mayor que la del acero al carbono. Esto significa que incluso pequeños cambios de temperatura pueden causar movimientos mensurables. Se generan tensiones residuales cuando el metal de soldadura y el metal base circundante se enfrían y contraen a diferentes velocidades. Sin una fijación adecuada y un control de secuencia, estas tensiones pueden doblar, torcer o deformar la pieza de trabajo.

Para controlar la distorsión y la tensión residual se necesita gestionar cómo se introduce y se restringe el calor, utilizando accesorios, abrazaderas, puntos de soldadura y trayectorias de soldadura optimizadas para equilibrar las fuerzas de contracción y, al mismo tiempo, permitir una expansión controlada.

Sujete con inteligencia

Función: Mantener los componentes en una alineación exacta y asegurar un ajuste uniforme de la unión durante el ciclo de soldadura.

Prácticas avanzadas:

1. Los sistemas de fijación modulares permiten una rápida reconfiguración para diferentes piezas, con topes integrados para una mayor repetibilidad.

2. Utilizar materiales disipadores de calor (cobre, aluminio) en las zonas de contacto para disipar el exceso de calor y reducir la distorsión localizada.

3. Utilizar una sujeción flexible para componentes largos, permitiendo un ligero movimiento longitudinal para evitar tensiones de enclavamiento elevadas.

4. Asegurarse de que las superficies de sujeción sean lisas, no contaminantes y resistentes a la corrosión para evitar manchas de acero inoxidable.

Consejo profesional: Para conjuntos de láminas delgadas, aplicar las abrazaderas en un patrón simétrico alrededor de la zona de soldadura para distribuir la sujeción

uniformemente.

Secuencia

Por qué es importante: La soldadura contrae el metal a lo largo de la junta; cuanto más desigual sea la distribución del calor, mayor será la probabilidad de que la pieza se

deforme o se tuerza.

Estrategias de control:

1. Soldadura por retroceso: comience cada segmento corto de soldadura antes del tope anterior y suelde hacia atrás, equilibrando el flujo de calor.

2. Equilibrio en lados opuestos: suelde las juntas correspondientes en lados opuestos de una pieza para compensar las fuerzas de contracción.

3. Soldadura por salto: alterne entre soldaduras no adyacentes para permitir el enfriamiento entre las aportaciones de calor.

4. Para marcos de caja o tubulares, suelde pequeñas secciones a cada lado en rotación en lugar de completar una costura por completo antes de continuar.

Tachuelas

· Propósito: Soldaduras temporales que evitan que las piezas se desplacen entre la sujeción y la soldadura final.

· Guía técnica:

1. Espaciado de los puntos para chapa fina (<2 mm): cada 50–100 mm. Para secciones más gruesas (>5 mm): hasta 250 mm, dependiendo de la rigidez.

2. Utilice puntos de fusión (sin relleno) para un ajuste preciso, o puntos con relleno cuando se requiera rellenar huecos.

3. Rectifique o alise los puntos si van a quedar fuera del cordón de soldadura final para evitar la acumulación de tensiones.

4. Para la producción automatizada, el punto láser es ideal debido a su alta precisión, bajo calor y repetibilidad.

Planificación de rutas

· Impacto en la distribución de tensiones: El orden y la dirección de las pasadas de soldadura determinan cómo se acumula la contracción.

· Enfoques recomendados:

1. Para ensamblajes de láminas planas: soldar desde el centro hacia afuera para que las tensiones se disipen hacia los bordes libres.

2. Para componentes circulares o en forma de anillo: soldar en sectores opuestos para equilibrar la contracción radial.

3. Para ensamblajes multijunta: secuenciar las soldaduras para evitar la distorsión por bloqueo antes de completar todas las uniones.

4. Utilizar simulación térmica basada en CAD en la soldadura robótica para predecir el movimiento y optimizar la secuencia antes de la producción.

· Nota especial para la soldadura láser: Debido a la rapidez del proceso, los gradientes térmicos pueden ser pronunciados; las pausas estratégicas o la colocación temporal

de disipadores de calor pueden ayudar a equilibrar las velocidades de enfriamiento en componentes sensibles.

Gestión del estrés residual después de la soldadura

· Medidas post-soldadura:

1. Para conjuntos críticos, el alivio de tensión a baja temperatura (normalmente <300 °C para acero inoxidable) puede ayudar a reducir el potencial de distorsión sin riesgo

de precipitación de carburo.

2. En aplicaciones de alta precisión (por ejemplo, instrumentación aeroespacial), puede ser necesario realizar un mecanizado o enderezamiento posterior a la soldadura después

del enfriamiento natural.

La alta expansión térmica del acero inoxidable implica que incluso la soldadura láser a baja temperatura puede causar distorsión y tensión residual si no se controla. En

producción, prevenir la distorsión no se limita a mantener la pieza inmóvil, sino a controlar la circulación del calor a través del conjunto. Gracias a la precisión y velocidad de

la soldadura láser, la aplicación de estos métodos da como resultado componentes de acero inoxidable dimensionalmente precisos y con tensión controlada, con mínimas

modificaciones.

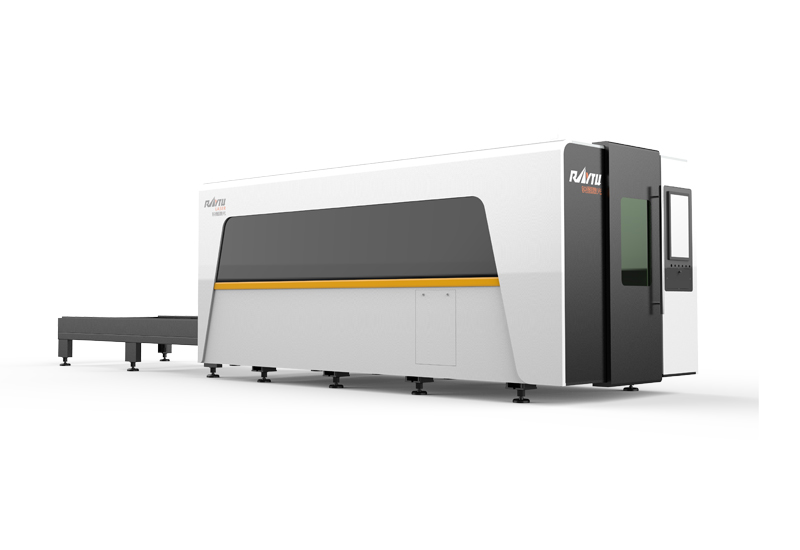

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

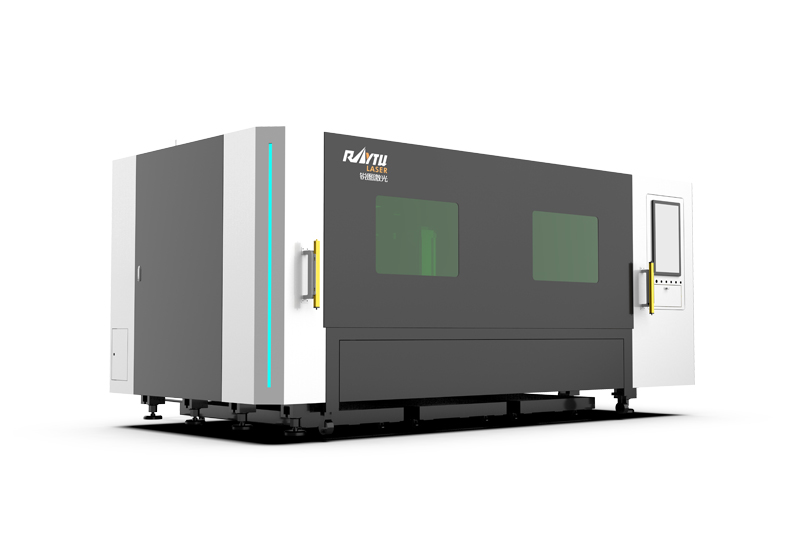

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

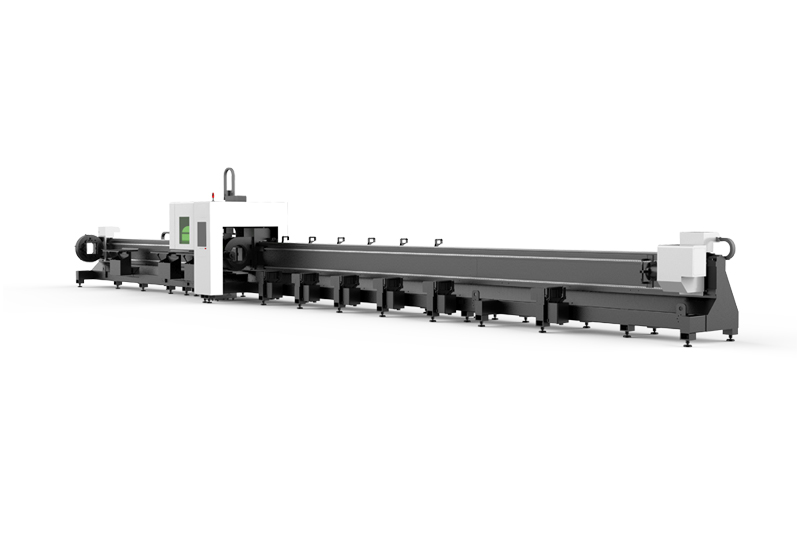

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR