Equipo y configuración

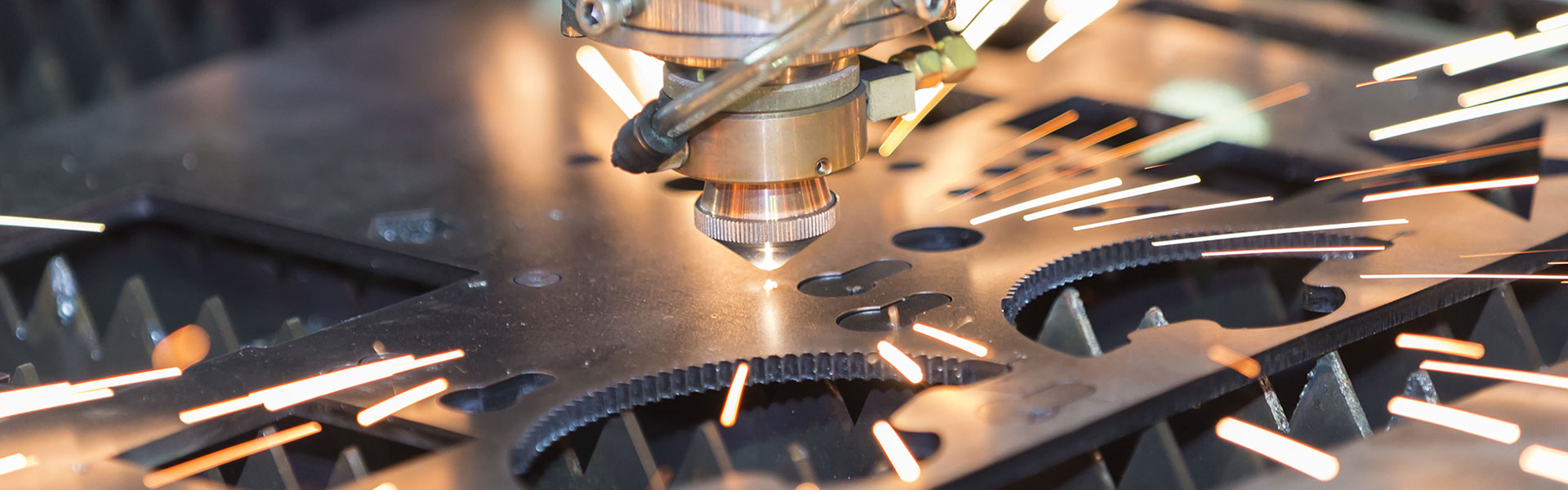

La soldadura láser de acero inoxidable requiere equipos cuidadosamente seleccionados para garantizar un rendimiento estable, soldaduras de alta calidad y una producción consistente. La combinación adecuada de fuente láser, sistema de emisión del haz, control de movimiento y equipo de protección determina la eficiencia del proceso y la limpieza de las soldaduras.

Fuente láser

Tipos:

Láseres de fibra: alta eficiencia, excelente calidad del haz, mínimo mantenimiento, adecuados tanto para soldadura fina como de penetración profunda.

Láseres de disco: Calidad de haz estable en distancias focales más largas, ideal para áreas de trabajo más amplias.

Láseres Nd:YAG: Tecnología de estado sólido más antigua, aún utilizada para aplicaciones específicas donde se requiere control de pulsos.

Consideraciones clave: La potencia de salida, la calidad del haz (M²) y la longitud de onda afectan la profundidad de penetración, la velocidad de soldadura y la idoneidad

del tipo de unión. Los láseres de fibra son ahora los más utilizados para el acero inoxidable debido a su eficiencia y fiabilidad.

Entrega del haz y óptica

Suministro de fibra óptica: Permite un enrutamiento flexible del haz desde la fuente hasta el cabezal de soldadura con mínima pérdida.

Óptica y lentes de enfoque: Determinan el tamaño del punto y la posición focal, cruciales para controlar la penetración y minimizar la distorsión.

Ventanas protectoras: Protegen la óptica de salpicaduras y contaminación por humo; deben mantenerse limpias para obtener resultados consistentes.

Enfoque ajustable: Algunos sistemas permiten cambios dinámicos de enfoque para alternar entre soldadura de penetración profunda y soldadura de superficie.

Sistema de movimiento

Brazos robóticos: Ofrecen alta precisión, flexibilidad y automatización para trayectorias de soldadura complejas.

Sistemas de pórtico o lineales: Ofrecen estabilidad y repetibilidad para líneas de producción a gran escala o de alta velocidad.

Requisitos de precisión: La soldadura láser exige una precisión posicional de fracciones de milímetro, especialmente para cordones estrechos.

Alimentación de alambre y oscilación

Alimentación de alambre: Se utiliza cuando se requiere material de relleno para rellenar huecos, mejorar las propiedades mecánicas o igualar la resistencia a la corrosión. Los alimentadores de alambre deben mantener una velocidad precisa para evitar el llenado excesivo o insuficiente.

Soldadura por oscilación: Oscila el haz para ensanchar el cordón de soldadura, mejorar la tolerancia de la separación y reducir la porosidad. Los patrones y frecuencias de oscilación ajustables ayudan a optimizar la fusión en diferentes geometrías de unión.

Blindaje y escudos de arrastre

Blindaje primario: Gases inertes como el argón, el helio o sus mezclas protegen el baño de fusión de la oxidación. El helio mejora la penetración, pero incrementa el costo; el argón es más común para trabajos generales con acero inoxidable.

Protectores de Arrastre: Suministran gas protector sobre el cordón de soldadura en enfriamiento, previniendo la oxidación y el tinte térmico en acero inoxidable. Esencial para aplicaciones estéticas o con riesgo crítico de corrosión.

Control de flujo de gas: debe optimizarse para evitar turbulencias que puedan causar contaminación o porosidad.

Una configuración exitosa de soldadura láser de acero inoxidable integra una fuente láser estable y de alta calidad con una emisión precisa del haz, un control preciso del movimiento y un blindaje eficaz. Los láseres de fibra predominan gracias a su eficiencia, mientras que la soldadura por oscilación y la alimentación de alambre opcional amplían la flexibilidad. El blindaje y los blindajes de arrastre son fundamentales para proteger la resistencia a la corrosión y la apariencia del acero inoxidable. Al ajustar cada elemento de la configuración, los fabricantes pueden lograr soldaduras limpias, resistentes y repetibles en una amplia gama de aplicaciones de acero inoxidable.

Preparación y limpieza de superficies

En la soldadura láser de acero inoxidable, la preparación no es opcional; es un paso crucial para el rendimiento. El haz estrecho y de alta energía del láser interactúa con un baño de fusión muy pequeño, lo que significa que incluso contaminantes microscópicos pueden interrumpir la fusión, causar porosidad o reducir la resistencia a la corrosión del acero inoxidable. El objetivo es garantizar una unión químicamente limpia, sin óxido ni humedad, con un ajuste mecánico firme antes del primer pulso del láser.

Desengrasar primero

Por qué es importante: Los aceites, fluidos de corte y huellas dactilares se descomponen con el calor del láser, liberando gases de carbono e hidrógeno que pueden causar

porosidad, socavación o formación irregular de cordones. La contaminación por carbono también puede reducir localmente la resistencia a la corrosión.

Práctica recomendada:

Utilice toallitas sin pelusa empapadas en acetona o alcohol isopropílico al 99 %.

Para superficies muy sucias, aplique un desengrasante a vapor específico o un baño de limpieza alcalino antes de la limpieza final con disolvente.

Desengrase siempre antes de cualquier limpieza mecánica para evitar que los aceites de pulido penetren en la superficie.

Eliminación de óxido

Por qué es importante: Si bien la capa pasiva de óxido de cromo del acero inoxidable es delgada, los óxidos más gruesos provenientes del teñido térmico o del corte por

láser actúan como una capa aislante, interrumpiendo la absorción del haz y provocando una fusión incompleta.

Práctica recomendada:

Mecánicamente: Utilice cepillos exclusivos para acero inoxidable, estropajos abrasivos finos o un chorreado de precisión con medios no contaminantes.

Químicamente: Aplique una pasta decapante a base de ácido nítrico o ácido cítrico para disolver los óxidos del teñido térmico sin alterar las propiedades del metal base.

En las piezas cortadas con láser, la eliminación de óxido es especialmente importante en los bordes cortados para garantizar la penetración.

Eliminar películas y adhesivosPor qué es importante: Las películas protectoras, las etiquetas o los residuos de adhesivo se carbonizan bajo el láser, liberando humos que pueden dañar la óptica y causar

porosidad en la soldadura. Incluso pequeños restos de adhesivo pueden causar bolsas de gas en la soldadura solidificada.

Práctica recomendada:

Retire las películas bien alejadas de la zona de soldadura para evitar la transferencia de adhesivo al despegarlas.

Use una toallita con disolvente para eliminar los residuos invisibles.

Evite los métodos abrasivos que puedan incrustar partículas de pegamento en la superficie.

Ajuste y contacto

Por qué es importante: La soldadura láser tolera holguras mucho menores que la soldadura TIG o MIG, a menudo inferiores a 0,05–0,1 mm para chapa metálica. Los contaminantes o rebabas entre las superficies impiden un contacto estrecho, lo que provoca una fusión incompleta o inestabilidad en el ojo de cerradura.

Mejores prácticas:

Desbarbe los bordes después de cortar o mecanizar.

Utilice fijaciones o abrazaderas de precisión para mantener la alineación.

Suelde puntos en puntos estratégicos para evitar la separación durante la soldadura.

En líneas automatizadas, integre sensores ópticos para comprobar el tamaño de la separación antes de soldar.

Sequedad

Por qué es importante: El agua de los agentes de limpieza o la condensación introducen hidrógeno en el baño de soldadura, lo que puede provocar microfisuras o porosidad, especialmente en los grados martensíticos y de acero inoxidable PH.

Mejores prácticas:

Seque al aire completamente las piezas limpias o utilice aire comprimido filtrado y sin aceite para acelerar el secado.

Guarde las piezas limpias en un ambiente con baja humedad antes de soldar.

Evite tocar superficies limpias con las manos desnudas para evitar la recontaminación.

La soldadura láser de acero inoxidable deja poco margen de contaminación. Una rigurosa rutina de preparación —que comienza con el desengrasado, sigue con la eliminación de óxido, la eliminación del adhesivo, asegurando un ajuste firme y garantizando el secado— protege la soldadura de porosidad, defectos de fusión y problemas de corrosión. Estos pasos son una práctica habitual en industrias de alta especificación como la aeroespacial, la de dispositivos médicos y la de procesamiento de alimentos, donde la combinación de resistencia, limpieza y resistencia a la corrosión es fundamental.

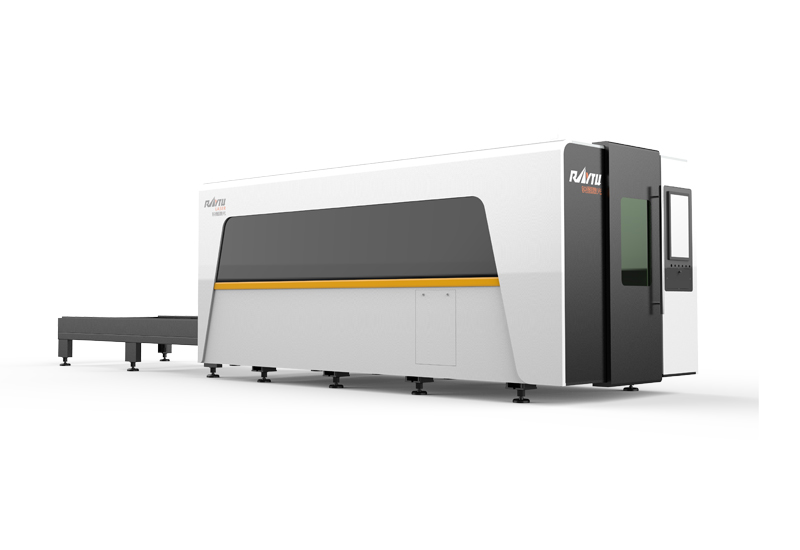

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

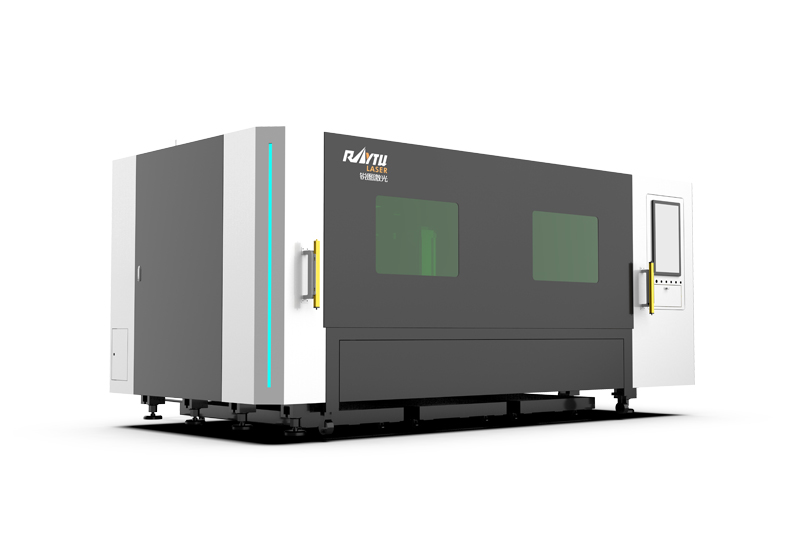

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

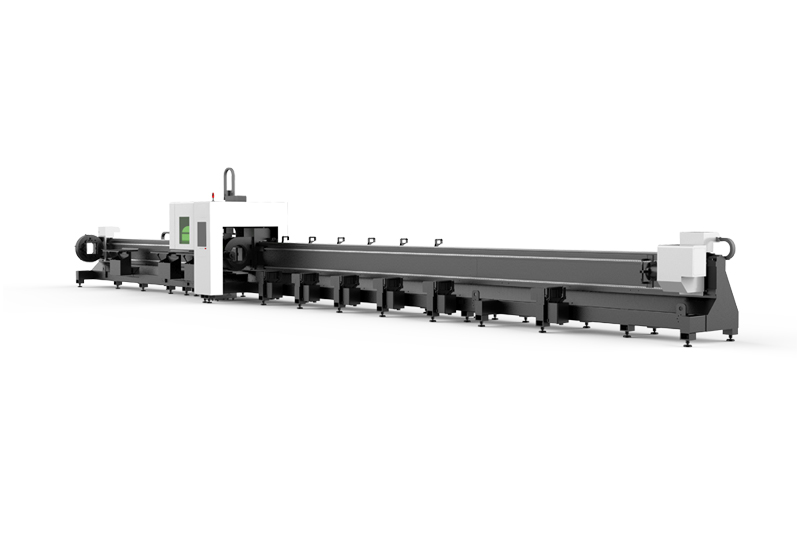

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR