Defectos: causas y soluciones

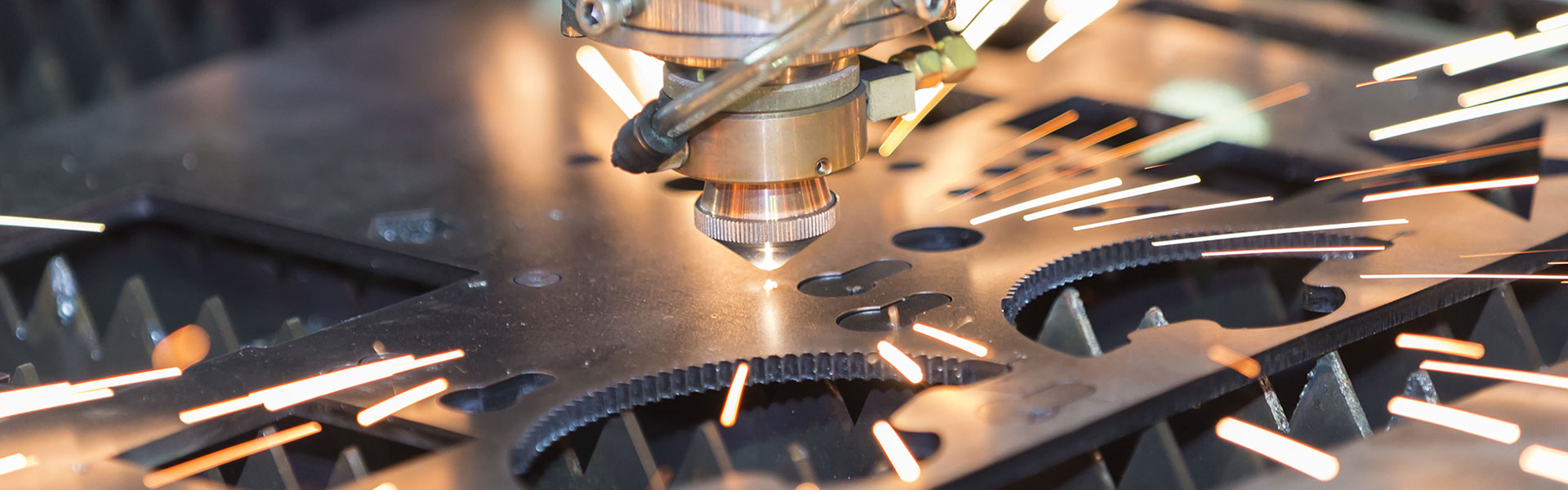

La soldadura láser de acero inoxidable ofrece una precisión inigualable, pero pueden producirse defectos cuando la preparación del material, los parámetros del proceso o el suministro de gas de protección no están completamente optimizados. A diferencia de la soldadura por arco, el pequeño baño de fusión de la soldadura láser se solidifica con extrema rapidez, por lo que incluso pequeñas interrupciones en el suministro de energía o el blindaje pueden producir defectos visibles u ocultos. A continuación, se detallan los tipos de defectos más comunes, sus causas y las medidas correctivas de eficacia comprobada.

Porosity

Causa metalúrgica: Burbujas de gas (hidrógeno, oxígeno, nitrógeno) atrapadas en el baño de fusión durante la solidificación. El hidrógeno es la causa más común, a menudo

debido a la humedad o los hidrocarburos en la superficie de la unión.

Factores desencadenantes específicos del láser:

1. Desengrasado inadecuado (fluidos de corte, aceites, residuos de adhesivo).

2. Absorción de humedad en ambientes húmedos.

3. La turbulencia del gas de protección absorbe el aire ambiente.

Soluciones:

1. Limpieza: Limpie con disolvente y seque las piezas inmediatamente antes de soldar.

2. Protección: Mantenga un flujo de gas laminar; utilice boquillas o difusores más grandes para evitar turbulencias.

3. Ajuste de parámetros: Reduzca ligeramente la velocidad de desplazamiento para permitir que los gases escapen antes de la solidificación; evite una profundidad excesiva

de la bocallave que pueda atrapar gases.

Agrietamiento por solidificación (agrietamiento en caliente)Causa metalúrgica: El bajo contenido de ferrita en las soldaduras totalmente austeníticas deja impurezas concentradas en los límites de grano durante la solidificación. Las

tensiones de tracción por contracción provocan grietas antes de la solidificación completa.

Factores desencadenantes específicos del láser:

1. Las velocidades de desplazamiento muy altas producen una solidificación estrecha y totalmente austenítica.

2. Fijación rígida que restringe la contracción.

Soluciones:

1. Metalúrgica: Utilizar un material de aporte con mayor potencial de ferrita (p. ej., ER308L, ER316L) para alcanzar un 3-8 % de ferrita.

2. Gestión de tensiones: Reducir la restricción en la fijación; escalonar las soldaduras para distribuir las fuerzas de contracción.

3. Ajuste de parámetros: Evitar velocidades ultraaltas en grados sensibles; ajustar el enfoque del haz para un perfil de cordón ligeramente más ancho.

Falta de fusión / penetración incompletaCausa metalúrgica: Fusión incompleta de las caras o la raíz de la unión debido a una densidad de energía insuficiente o a una mala posición del haz.

Disparadores específicos del láser:

1. Haz desenfocado debido a una posición focal incorrecta.

2. Desalineación entre el haz y la línea central de la unión.

3. Velocidad de desplazamiento excesiva.

Soluciones:

1. Óptica: Verificar la distancia focal y la posición; comprobar si la lente está contaminada.

2. Parámetros: Aumentar la potencia o reducir la velocidad de desplazamiento; reducir la amplitud de oscilación si es excesiva.

3. Ajuste: Mejorar la preparación de la unión y asegurar una separación <0,1 mm para las soldaduras autógenas.

Recorte/relleno insuficiente

Causa metalúrgica: El metal base se funde en la punta de la soldadura sin suficiente metal fundido.

Disparadores específicos del láser:

1. Alta densidad de energía combinada con un desplazamiento rápido, que arrastra el metal de la punta.

2. Colocación descentrada del haz.

Soluciones:

1. Reducir la velocidad de desplazamiento o la desviación del haz para mejorar la humectación.

2. Añadir alambre de relleno para puentear la separación o dar forma al cordón.

3. Ajustar el gas de protección para evitar una columna de plasma excesiva que desestabilice el baño de fusión.

Inestabilidad del ojo de la cerradura/salpicadurasCausa metalúrgica: Las fluctuaciones en la cavidad de vapor (ojo de cerradura) provocan el colapso o la expulsión del metal fundido.

Factores desencadenantes específicos del láser:

1. Una densidad de potencia excesiva provoca una vaporización violenta.

2. La contaminación crea una absorción desigual.

3. Una elección o flujo de gas de protección inadecuados provocan una columna inestable.

Soluciones:

1. Reducir ligeramente la densidad de potencia máxima; ajustar la posición focal para mayor estabilidad.

2. Asegurarse de que las superficies estén libres de óxido y secas.

3. Utilizar mezclas de helio para estabilizar el ojo de cerradura en el modo de penetración profunda.

Decoloración y oxidación

Causa metalúrgica: El cromo del acero inoxidable se oxida al exponer el metal caliente al oxígeno, formando una capa de calor que puede reducir la resistencia a la corrosión.

Factores desencadenantes específicos del láser:

1. Cobertura insuficiente del gas de protección durante y después de la soldadura.

2. Temperaturas entre pasadas o de enfriamiento demasiado altas sin protección posterior.

Soluciones:

1. Aumentar la protección primaria y añadir protectores posteriores para cubrir el cordón de enfriamiento durante 2 a 5 segundos.

2. Utilizar gas de alta pureza (>99,99%).

3. Minimizar la entrada de calor manteniendo la penetración.

Distorsión excesiva

Causa metalúrgica: El alto coeficiente de expansión térmica del acero inoxidable magnifica incluso pequeños cambios de temperatura, lo que produce tensiones de contracción.

Factores de activación específicos del láser:

1. Rayo de potencia excesiva para el espesor de la junta.

2. Soldaduras largas y continuas sin una secuencia equilibrada.

Soluciones:

1. Reducir la entrada de calor mediante ajustes de velocidad o potencia.

2. Secuenciar las soldaduras para equilibrar las tensiones.

3. Utilizar accesorios con sujeción controlada que permitan una expansión limitada sin perder la alineación.

En la soldadura láser de acero inoxidable, la mayoría de los defectos se deben a una de cuatro causas principales: contaminación, control deficiente del haz, aporte de calor incorrecto o protección inadecuada. La porosidad se debe a contaminación o atrapamiento de gas, el agrietamiento por calor debido a un control deficiente de la ferrita y una alta restricción, la falta de fusión debido a una penetración insuficiente, el socavado debido a una alineación deficiente del haz, la inestabilidad del ojo de cerradura debido a cavidades de vapor inestables, la decoloración por exposición al oxígeno y la distorsión por desequilibrio térmico. La solución siempre es específica: eliminar la causa raíz, no solo el síntoma, abordando la preparación, los parámetros y el suministro de gas de protección.

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR