Fundamentos de la soldadura láser

Comprender los fundamentos de la soldadura láser es esencial para producir soldaduras resistentes y consistentes en acero inoxidable. El proceso se basa en parámetros estrictamente controlados que determinan la profundidad de penetración, el ancho de la soldadura y el tamaño de la zona afectada por el calor. Los siguientes conceptos definen cómo interactúa un láser con el acero inoxidable y cómo los diferentes ajustes influyen en los resultados.

Conducción vs. Modo ojo de cerradura

Modo de conducción: La energía láser funde la superficie del metal y el calor fluye hacia el material principalmente por conducción térmica. Esto produce soldaduras superficiales y anchas con mínima vaporización, ideal para secciones delgadas, bajo aporte de calor y soldaduras cosméticas.

Modo de ojo de cerradura: A mayores densidades de potencia, el láser vaporiza el metal en el punto focal del haz, creando una pequeña cavidad (ojo de cerradura). El haz penetra profundamente, lo que permite realizar soldaduras estrechas y profundas en secciones más gruesas. Este modo ofrece máxima penetración, pero requiere un control preciso para evitar la porosidad y la inestabilidad.

Onda continua (CW) vs. pulsada

Onda Continua (CW): Proporciona potencia constante e ininterrumpida. Ideal para cordones largos y continuos donde la velocidad y la consistencia de la penetración son prioritarias, comunes en líneas de producción automatizadas.

Pulsada: Suministra energía en ráfagas controladas. Útil para piezas sensibles al calor, trabajos de detalle fino o soldadura por puntos. La soldadura pulsada reduce la distorsión y el tinte térmico, lo que la hace adecuada para ensambles de precisión y componentes delgados de acero inoxidable.

Calidad del haz, tamaño del punto y energía por unidad de longitud

Calidad del haz: una mayor calidad del haz (medida en M²) produce un punto más pequeño y más enfocado, lo que permite soldaduras más finas y una penetración más profunda con menor potencia.

Tamaño del punto: Los puntos más pequeños aumentan la densidad de energía, mejorando la penetración. Los puntos más grandes distribuyen el calor, reduciendo el riesgo de perforación en materiales delgados.

Energía por unidad de longitud: El equilibrio entre la potencia del láser y la velocidad de desplazamiento determina el consumo total de energía. Un exceso de energía causa distorsión y una ZAT excesiva; una cantidad insuficiente da como resultado una fusión débil o incompleta.

Óptica de barrido y oscilación

Soldadura por oscilación: Consiste en la oscilación del rayo láser en pequeños patrones a lo largo de la costura. Mejora la unión de las juntas, reduce la sensibilidad a la alineación y puede producir cordones de soldadura más anchos y flexibles.

Óptica de escaneo: Utiliza espejos o galvanómetros para mover el haz láser a alta velocidad sobre la pieza de trabajo. Permite cambios rápidos de patrón, múltiples puntos de soldadura e integración con la automatización. Son especialmente útiles en la producción en masa y geometrías complejas.

El rendimiento de la soldadura láser depende de cómo se controle la interacción del haz con el material. El modo de conducción es ideal para soldaduras finas y superficiales, mientras que el modo de ojo de cerradura permite una penetración profunda. El modo continuo (CW) ofrece velocidad y consistencia, mientras que el modo pulsado controla el calor en piezas delicadas. La calidad del haz y el tamaño del punto determinan la densidad de energía, y la adecuación de la energía por unidad de longitud a la unión es fundamental para lograr resistencia sin distorsión. Técnicas avanzadas como la soldadura por oscilación y la óptica de escaneo amplían la flexibilidad, convirtiendo la soldadura láser en una herramienta versátil para la fabricación de acero inoxidable en diversas industrias.

Normas de diseño y montaje de juntas

En la soldadura láser, el diseño de la unión y la precisión del ajuste influyen directamente en la calidad, la penetración y la apariencia de la soldadura. A diferencia de algunos procesos de soldadura por arco, la soldadura láser ofrece menor tolerancia a grandes holguras o desalineaciones debido a su haz estrecho y al pequeño baño de fusión. Elegir el tipo de unión adecuado, preparar correctamente los bordes y garantizar un ajuste preciso son esenciales para obtener soldaduras de acero inoxidable resistentes y sin defectos.

Juntas a tope

Descripción: Dos piezas alineadas en un mismo plano, unidas por sus bordes.

Consideraciones sobre la soldadura láser: Funciona mejor con una separación mínima o nula (<0,1 mm para secciones delgadas). Requiere una preparación precisa de los bordes para evitar una fusión incompleta. El modo de ojo de cerradura se utiliza a menudo para secciones más gruesas.

Aplicaciones: Paneles de chapa metálica, recipientes a presión, tubos.

Juntas traslapadas

Descripción: Una pieza se superpone a otra y el láser penetra a través de la capa superior hasta la inferior.

Consideraciones sobre la soldadura láser: Eficaz para unir espesores diferentes. El solape debe ser uniforme y las superficies deben estar limpias para evitar la acumulación de contaminantes. Un ligero desenfoque puede mejorar la consistencia de la penetración.

Aplicaciones: Paneles de carrocería de automóviles, carcasas, conjuntos estructurales delgados.

Juntas de filete

Descripción: Piezas unidas en ángulo, típicamente 90°, con metal de soldadura depositado en la esquina.

Consideraciones sobre la soldadura láser: Ideal para la automatización, pero requiere una alineación precisa de la unión. El redondeo de bordes puede mejorar el acceso del haz en esquinas estrechas. La soldadura por oscilación puede ayudar a rellenar la unión de manera uniforme.

Aplicaciones: Marcos, soportes, estructuras de cajas.

Bordes y esquinas

Descripción: Incluye uniones de esquinas y soldaduras de borde, donde la viga fusiona el material en el límite.

Consideraciones sobre la soldadura láser: Particularmente sensible a errores de alineación. El bajo aporte de calor minimiza la distorsión, pero se requiere una sujeción cuidadosa para mantener la geometría intacta. Se utiliza frecuentemente para piezas decorativas de acero inoxidable debido a sus costuras limpias y visibles.

Chaflanes y preparaciones

Descripción: Bordes biselados o preparados para permitir una penetración más profunda o acomodar el relleno.

Consideraciones sobre la soldadura láser: Común para secciones de acero inoxidable de mayor espesor donde se requiere una penetración de una sola pasada. El ángulo del chaflán y la cara de la raíz deben ser uniformes; un bisel excesivo puede reducir la eficiencia de la unión.

Soldadura por puntos

Descripción: Pequeñas soldaduras temporales que mantienen las piezas alineadas antes de la soldadura final.

Consideraciones sobre la soldadura láser: Evita el movimiento de la pieza durante la soldadura y minimiza la variación de la separación. Las soldaduras por puntos láser son rápidas, presentan baja distorsión y son fáciles de automatizar. La separación entre puntos debe ser adecuada al espesor del material y la rigidez de la unión.

La soldadura láser exige un ajuste preciso y una preparación uniforme de la unión, ya que el proceso produce un baño de fusión pequeño con poca tolerancia a holguras o desalineaciones. Las uniones a tope requieren un contacto casi perfecto con los bordes, las uniones traslapadas necesitan superficies de solape limpias y las uniones de filete se benefician de un acceso preciso a las esquinas. Los bordes, las esquinas y los chaflanes deben ser uniformes para una penetración completa, y la soldadura por puntos garantiza que las piezas se mantengan alineadas durante la soldadura a alta velocidad. Siguiendo estas reglas de diseño y ajuste de uniones, las soldaduras de acero inoxidable serán resistentes, precisas y visualmente limpias.

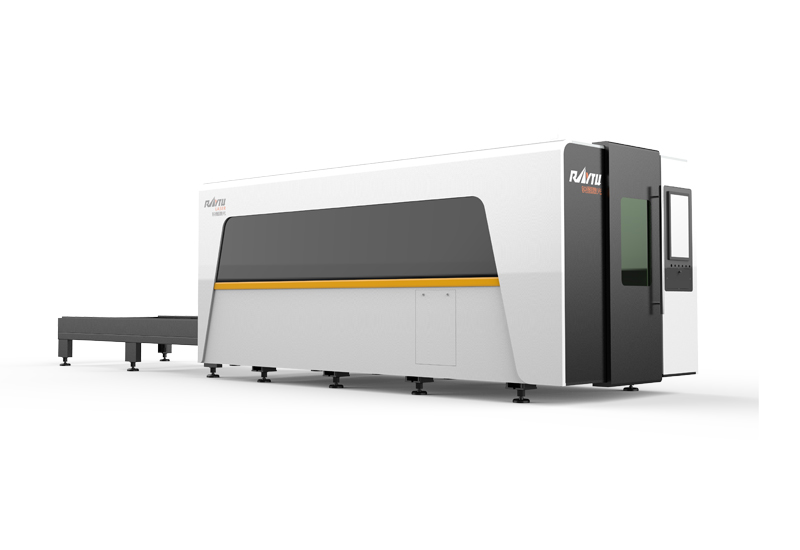

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

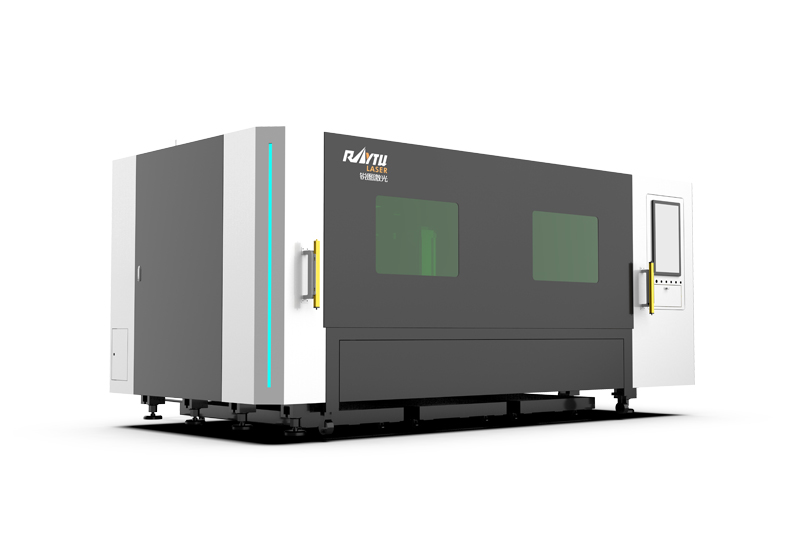

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

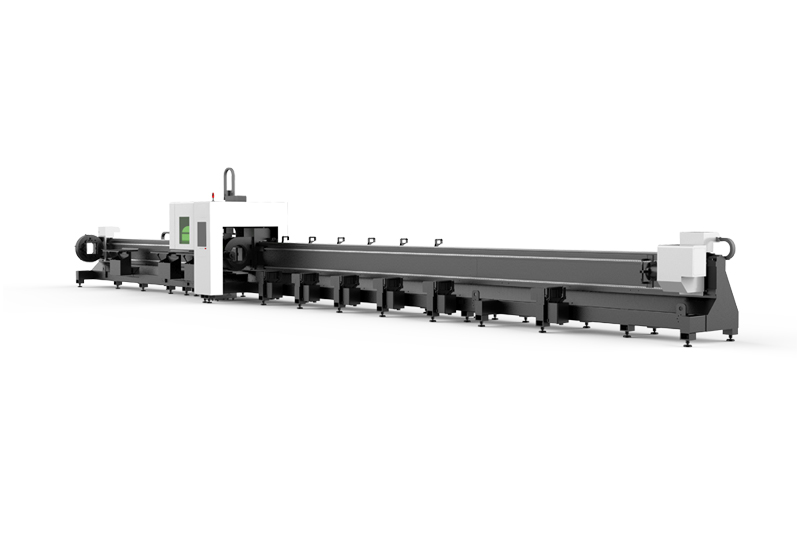

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR