¿Por qué soldar acero inoxidable con láser?

La soldadura láser ofrece varias ventajas que la convierten en uno de los métodos más eficaces para unir acero inoxidable. Su combinación única de velocidad, precisión y mínimo impacto térmico proporciona resultados difíciles de conseguir con los métodos de soldadura convencionales.

Baja distorsión y mínima tinción térmica: El acero inoxidable es sensible al calor, y una aplicación térmica excesiva puede causar deformaciones, tensiones residuales o una decoloración antiestética. La fuente de calor concentrada de la soldadura láser produce una zona afectada por el calor (ZAT) estrecha, lo que reduce considerablemente la distorsión. El perfil térmico controlado también limita la tinción térmica, preservando la resistencia a la corrosión del metal y reduciendo o eliminando la limpieza posterior a la soldadura.

Alta velocidad y fácil automatización: La soldadura láser puede realizarse a altas velocidades de desplazamiento, lo que la hace ideal para la fabricación a gran escala. El proceso se integra fácilmente en líneas de producción automatizadas, con sistemas robóticos que ofrecen soldaduras consistentes sin fatiga del operador. Esto mejora el rendimiento y mantiene la calidad.

Excelente precisión: El haz láser se puede enfocar a un tamaño de punto muy pequeño, lo que permite una colocación precisa de la soldadura. Esto es esencial al trabajar con secciones delgadas de acero inoxidable, diseños intrincados o piezas con una tolerancia de error mínima.

Acceso y soldadura unilateral: A diferencia de algunos métodos de soldadura tradicionales, la soldadura láser suele requerir acceso solo desde un lado de la unión. Esto la hace muy útil para ensamblajes complejos o áreas con accesibilidad limitada.

Proceso limpio: La soldadura láser es un proceso sin contacto que minimiza las salpicaduras, los humos y la contaminación. Esto no solo mejora la seguridad y la limpieza en el taller, sino que también reduce la necesidad de un acabado posterior a la soldadura.

La soldadura láser de acero inoxidable combina velocidad, precisión y un aporte mínimo de calor, lo que resulta en soldaduras resistentes y visualmente limpias con menos retrabajo. Su compatibilidad con la automatización y el acceso unilateral la convierten en la opción ideal tanto para la producción en masa como para aplicaciones especializadas, ofreciendo ventajas a largo plazo en calidad y eficiencia.

Familias de acero inoxidable y su significado para la soldadura

Los aceros inoxidables se agrupan en familias según su estructura cristalina y la composición de su aleación. Estas diferencias afectan directamente su soldabilidad, respuesta al calor y propiedades mecánicas finales. En la soldadura láser, comprender estas características es fundamental para evitar defectos como grietas, distorsión, pérdida de resistencia a la corrosión o desequilibrio de fase.

Austenítico

Estructura y composición: Estructura cúbica centrada en las caras (FCC), que suele contener entre un 16 % y un 26 % de cromo y entre un 6 % y un 12 % de níquel. Los grados incluyen 304, 316 y 310.

Soldabilidad: Excelente soldabilidad y ductilidad, pero una alta expansión térmica puede causar distorsión. Una baja conductividad térmica también puede provocar sobrecalentamiento localizado si no se controlan los parámetros.

Consideraciones sobre la soldadura láser: Mantenga baja la entrada de calor para minimizar la deformación. Utilice mezclas de gases de protección (p. ej., argón-helio) para mejorar la penetración y reducir la oxidación. Evite la sensibilización controlando la temperatura entre pasadas y la velocidad de enfriamiento.

Aplicaciones: Equipos de procesamiento de alimentos, tanques químicos, revestimiento arquitectónico.

Ferrítico

Estructura y composición: Estructura cúbica centrada en el cuerpo (BCC) con un 10,5-30 % de cromo y muy poco o nada de níquel. Grados comunes: 409, 430.

Soldabilidad: Soldabilidad moderada, con propensión al crecimiento de grano y la fragilización en la zona afectada por el calor (ZAC). La baja expansión térmica implica una menor distorsión que los grados austeníticos.

Consideraciones sobre la soldadura láser: Mantenga una baja entrada de calor y un enfriamiento rápido para evitar granos gruesos. Los metales de aportación suelen ser innecesarios, pero pueden utilizarse para mejorar la tenacidad en secciones gruesas.

Aplicaciones: Sistemas de escape de automóviles, electrodomésticos industriales, molduras decorativas.

Martensítico

Estructura y composición: Estructura tetragonal/BCC con un 11,5-18 % de cromo y un mayor contenido de carbono. Grados comunes: 410, 420, 440C.

Soldabilidad: Mayor dificultad de soldadura debido a su dureza y fragilidad. Alto riesgo de agrietamiento por frío en la ZAC.

Consideraciones sobre la soldadura láser: Precalentar a 150–300 °C para reducir los gradientes de dureza. Aplicar un revenido posterior a la soldadura para restaurar la tenacidad. Los materiales de aporte con menor contenido de carbono pueden ayudar a minimizar la sensibilidad a las grietas.

Aplicaciones: Álabes de turbinas, cuchillos, instrumentos quirúrgicos.

Endurecimiento por precipitación (PH)

Estructura y composición: Estructura martensítica o semiaustenítica con elementos de aleación adicionales (p. ej., Cu, Al, Nb, Ti) que permiten el endurecimiento por envejecimiento. Ejemplo: 17-4PH.

Soldabilidad: Buena soldabilidad, pero las propiedades mecánicas dependen en gran medida del tratamiento térmico.

Consideraciones sobre la soldadura láser: Suelde en estado tratado con solución y, a continuación, realice un envejecimiento posterior a la soldadura para recuperar la resistencia. Evite el aporte excesivo de calor para prevenir el sobreenvejecimiento o la distorsión.

Aplicaciones: Piezas aeroespaciales, ejes de alta resistencia, equipos petroquímicos.

Duplex y Super Duplex

Estructura y composición: Aproximadamente 50/50 de fases austeníticas y ferríticas, con alto contenido de cromo (19-32%), molibdeno y nitrógeno para una mayor resistencia a la corrosión. Grados comunes: 2205, 2507.

Soldabilidad: Buena soldabilidad pero sensible al desequilibrio de fases: demasiado calor puede provocar que la fase de ferrita o sigma domine, lo que reduce la resistencia a la corrosión y la tenacidad.

Consideraciones para la soldadura láser: Utilice una entrada de calor controlada y moderada, y mantenga la temperatura entre pasadas por debajo de ~150 °C. La pureza del gas de protección es fundamental para evitar la pérdida de nitrógeno.

Aplicaciones: Plataformas offshore, plantas de desalinización, equipos de procesamiento químico.

Cada familia de acero inoxidable responde de forma diferente al calor concentrado de la soldadura láser. Los austeníticos son fáciles de soldar, pero se deforman con facilidad; los ferríticos son estables, pero presentan riesgo de engrosamiento del grano; los martensíticos requieren precalentamiento y revenido; los grados PH requieren envejecimiento posterior a la soldadura; y los dúplex exigen un estricto control de fase. La selección de los parámetros láser, los metales de aportación y los tratamientos posteriores a la soldadura correctos, según la familia específica, garantiza soldaduras que mantengan tanto la resistencia como la resistencia a la corrosión.

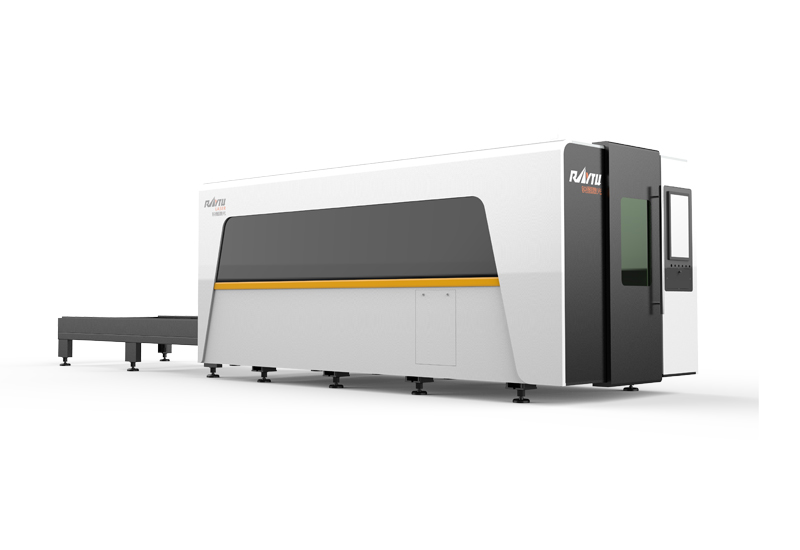

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

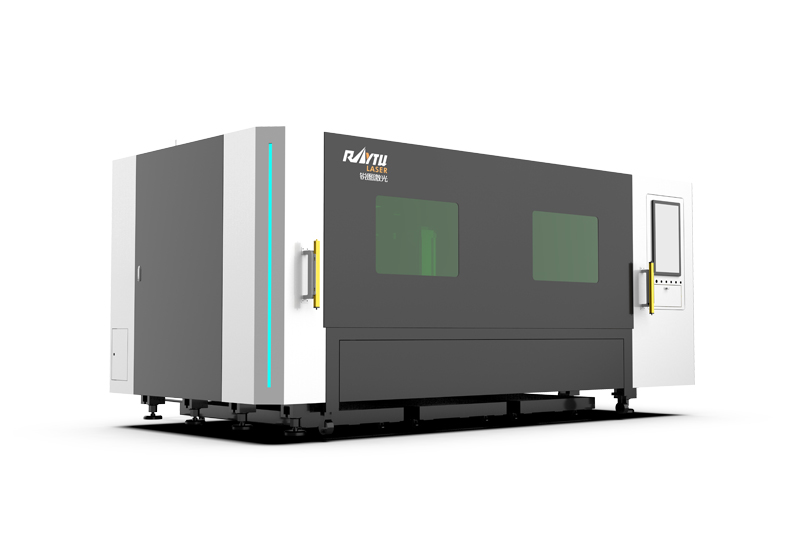

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

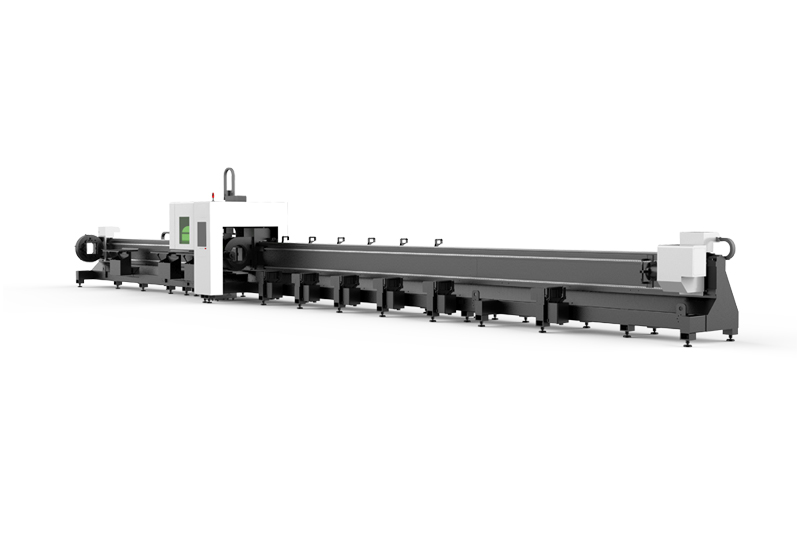

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR