Entrada de calor, velocidad de enfriamiento y control metalúrgico

La soldadura láser es inherentemente un proceso de bajo aporte de calor y alta velocidad de enfriamiento, lo cual es una de las razones de su gran eficacia para el acero inoxidable. Sin embargo, un aporte de calor bajo no es necesariamente bueno: un aporte de calor o un perfil de enfriamiento incorrectos pueden provocar una fusión incompleta, un exceso de ferrita o defectos microestructurales que comprometen tanto la resistencia como la resistencia a la corrosión. Al gestionar la potencia del láser, la velocidad de desplazamiento, el enfoque del haz y la selección del material de aporte, los soldadores pueden controlar no solo la forma del cordón, sino también la metalurgia misma.

Mantenga la entrada de calor baja, pero no demasiado baja

· Por qué es bueno un calor bajo:

1. Reduce la distorsión y la tensión residual, especialmente importante en láminas austeníticas delgadas con alta expansión térmica.

2. Minimiza la formación de tintes térmicos y óxido, reduciendo la necesidad de limpieza posterior a la soldadura.

· Por qué un calor demasiado bajo es malo:

1. Penetración insuficiente y ausencia de defectos de fusión.

2. Una solidificación excesivamente rápida puede atrapar gases y aumentar la porosidad.

3. En algunos grados, el enfriamiento ultrarrápido puede provocar fases frágiles o desequilibradas en la microestructura.

· Palancas de control:

1. Potencia (W): una mayor potencia profundiza la penetración, pero conlleva el riesgo de sobrecalentamiento en secciones delgadas.

2. Velocidad de desplazamiento (mm/s): un desplazamiento más rápido reduce el aporte total de calor, pero puede causar problemas de fusión.

3. Tamaño del punto (mm): los puntos más pequeños concentran la energía; los puntos más grandes ensanchan el cordón, pero reducen la profundidad de penetración.

· Regla general: controlar la energía por unidad de longitud (J/mm) — apuntar al valor mínimo que logre una fusión completa sin defectos, normalmente 30–60 J/mm para

láminas delgadas, y más alto para secciones dúplex más gruesas.

Ferrita en soldaduras austeníticas

Antecedentes metalúrgicos:

1. La solidificación completamente austenítica es propensa al agrietamiento por solidificación debido a la incapacidad de absorber impurezas de bajo punto de fusión en los

límites de grano.

2. La introducción de un 3-8 % de ferrita delta en la soldadura mitiga este problema al proporcionar un "sumidero" para las impurezas.

Riesgos específicos del láser:

1. Las altas velocidades de enfriamiento pueden congelar la estructura de solidificación antes de que la ferrita tenga tiempo de formarse, lo que aumenta el riesgo de agrietamiento

en ciertas aleaciones.

Métodos de control:

1. Utilizar un relleno ligeramente sobrealeado (ER308L, ER316L) para promover la ferrita.

2. Evitar velocidades de desplazamiento excesivamente altas en grados sensibles.

3. Verificar el contenido de ferrita con un ferritoscopio en aplicaciones críticas (especialmente en aplicaciones de grado alimentario y criogénico).

Entre pasadas y precalentamiento

Temperatura entre pasadas:

1. Para la mayoría de los grados austeníticos: mantener <150 °C para evitar la precipitación de carburo de cromo (sensibilización), que reduce la resistencia a la corrosión.

2. Para los grados dúplex: mantener <150 °C para evitar la precipitación de la fase secundaria y controlar el equilibrio ferrita-austenita.

Precalentamiento:

1. Rara vez necesario para los grados austeníticos o dúplex.

2. Esencial para aceros inoxidables martensíticos y de endurecimiento por precipitación (100-300 °C) para evitar el agrietamiento por temple y los picos de dureza en la ZAC.

3. Debe aplicarse uniformemente para evitar la expansión diferencial.

Nota específica para láser: Las soldaduras láser de una sola pasada rara vez superan los límites de temperatura entre pasadas, pero en las soldaduras híbridas láser-arco multipasada,

la acumulación de calor puede ser un problema.

Equilibrio de fase dúplex

Objetivo: ~50 % de ferrita / ~50 % de austenita en la zona de soldadura.

Riesgo de la soldadura láser:

1. Las altas velocidades de enfriamiento tienden a retener el exceso de ferrita (>65 %), lo que reduce la tenacidad al impacto y la resistencia a la corrosión por picaduras.

2. El sobrecalentamiento también puede provocar que la reformación de la austenita sea incompleta.

Estrategias de control:

1. Utilizar rellenos ricos en Ni (p. ej., ER2209 para dúplex 2205) para impulsar la formación de austenita.

2. Aumentar ligeramente el aporte de calor en comparación con la soldadura austenítica; esto ralentiza el enfriamiento lo suficiente para la transformación de fase sin riesgo

de crecimiento de grano.

3. Mantener baja la temperatura entre pasadas para evitar la formación de la fase sigma.

Verificación: En industrias de alta especificación (alta mar, desalinización), el contenido de ferrita se comprueba rutinariamente después de la soldadura mediante equipos

portátiles de medición de ferrita.

En la soldadura láser de acero inoxidable, el aporte de calor es una herramienta metalúrgica: un exceso de calor causa distorsión y sensibilización, mientras que un exceso de calor causa falta de fusión, exceso de ferrita o agrietamiento. Las soldaduras austeníticas requieren pequeñas cantidades de ferrita para evitar el agrietamiento en caliente, las soldaduras martensíticas y PH pueden requerir precalentamiento, y los aceros dúplex exigen un control cuidadoso del aporte de calor para preservar el equilibrio de fases. La forma más rápida de arruinar la resistencia a la corrosión del acero inoxidable es ignorar la relación entre los parámetros láser, la velocidad de enfriamiento y la microestructura; la mejor manera de preservarla es controlarlos deliberadamente.

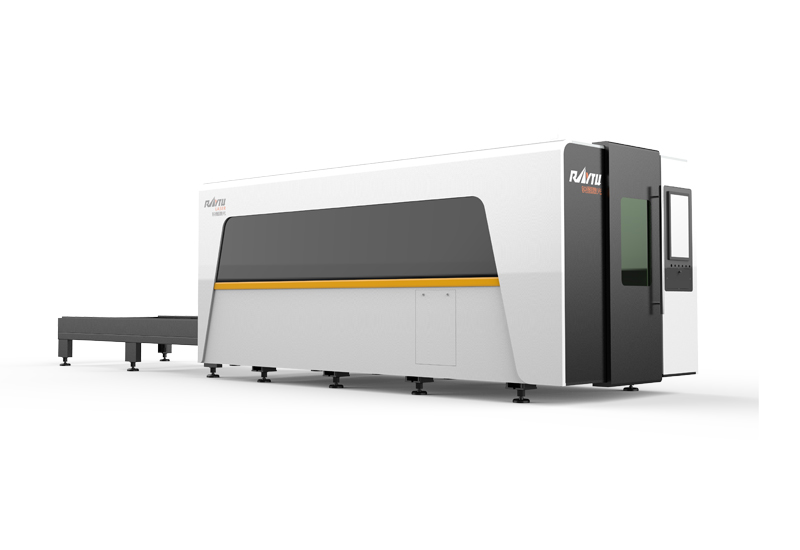

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

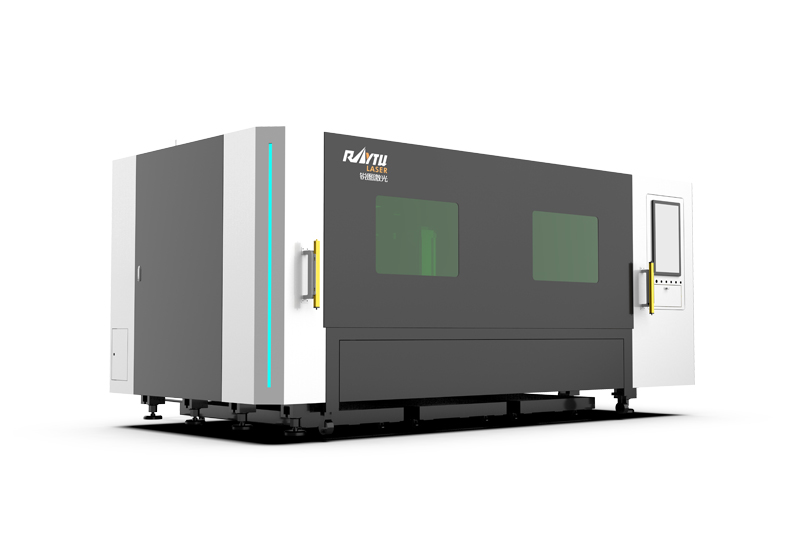

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

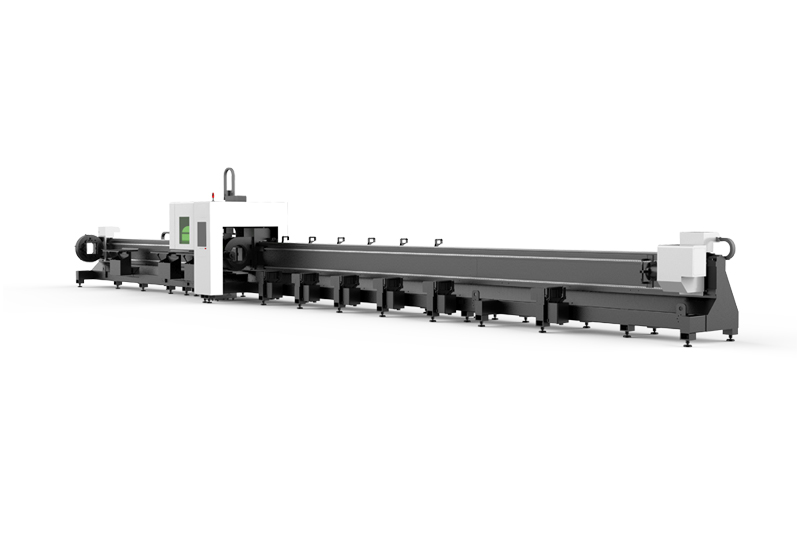

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR