Estrategia de gas protector

En la soldadura láser de acero inoxidable, el gas de protección no solo mantiene el oxígeno alejado del baño de fusión, sino que influye directamente en la penetración de la soldadura, la forma del cordón, el nivel de salpicaduras y la resistencia final a la corrosión. La naturaleza concentrada del haz láser implica que el baño de fusión se solidifica rápidamente, por lo que la selección y el suministro del gas deben ser precisos. Una protección deficiente provoca oxidación visible (tinte térmico), porosidad, fragilización por nitrógeno (en ciertos grados) y una reducción de la vida útil en aplicaciones con corrosión crítica.

Argón (Ar)

Propiedades: Inerte, densidad 1,38 g/L (más pesado que el aire), baja conductividad térmica (~1,4x menor que el helio).

Rendimiento en soldadura láser:

Excelente cobertura del baño de soldadura debido a su peso, formando una manta protectora estable incluso a caudales moderados.

Produce soldaduras lisas y brillantes en grados austeníticos y ferríticos con una mínima limpieza posterior.

Una menor conductividad térmica puede reducir ligeramente la profundidad de penetración en comparación con el helio, pero esto se puede compensar aumentando la

potencia del láser o reduciendo la velocidad de desplazamiento.

Usos comunes: Soldaduras cosméticas de alta calidad, aplicaciones de láminas delgadas, productos inoxidables de grado alimentario.

Helio (He)

Propiedades: Inerte, densidad 0,178 g/L (más ligero que el aire), conductividad térmica muy alta (~6 veces la del argón).

Rendimiento en soldadura láser:

Aumenta la entrada de calor en el baño de soldadura al mejorar la eficiencia del acoplamiento láser, especialmente útil para secciones de acero inoxidable más gruesas y soldaduras de ojo de cerradura profundas.

Produce soldaduras más estrechas pero más profundas con la misma potencia del láser en comparación con el argón.

Mejora el escape de gases atrapados, reduciendo la porosidad en soldaduras de alta velocidad.

Consideraciones: Debido a que el helio es ligero, la cobertura de blindaje es menos estable y se requieren caudales más altos (a menudo de 1,5 a 2 veces el del argón). Además, es significativamente más caro.

Usos comunes: Soldaduras de penetración profunda, acero inoxidable de calibre grueso, líneas de producción automatizadas de alta velocidad.

Nitrógeno (N2)

Propiedades: Técnicamente inerte en soldadura inoxidable austenítica, densidad 1,25 g/L, conductividad térmica entre Ar y He.

Rendimiento en soldadura láser:

En los grados austeníticos, el nitrógeno puede estabilizar la fase austenítica, mejorando la resistencia a la corrosión por picaduras y grietas (fundamental para aplicaciones marinas y de procesamiento de alimentos).

Alternativa rentable al helio para ciertas ganancias de penetración.

En aceros ferríticos, martensíticos y dúplex, la absorción excesiva de nitrógeno puede generar nitruros, causando fragilización y reducción de la resistencia a la corrosión.

Consideraciones: Debe coincidir con la familia de acero inoxidable para evitar efectos negativos.

Mezclas

Ar–He: Comúnmente 75–90 % Ar con 10–25 % He para una penetración más profunda sin perder la estabilidad de cobertura del argón.

Ar–N₂: Frecuentemente 98 % Ar con 2 % N₂ para mejorar la resistencia a las picaduras en acero inoxidable 304L/316L.

Ar–He–N₂: Se utiliza en industrias especializadas (p. ej., industrias offshore, desalinización) donde tanto la penetración profunda como la resistencia a la corrosión son cruciales.

Nota específica sobre láser: La mezcla de gases afecta la interacción del haz con el plasma en la soldadura de alta potencia en modo ojo de cerradura; un exceso de helio o

nitrógeno puede desestabilizar la columna si el flujo es turbulento.

Flujo y cobertura

Caudales:

Argón: Normalmente, 10-20 L/min para sistemas portátiles o robóticos.

Helio: Normalmente, 15-30 L/min para compensar la baja densidad.

Nitrógeno o mezclas: Ajustar según la densidad del gas dominante; los gases más ligeros requieren un mayor caudal.

Diseño de la boquilla: Boquillas cónicas anchas para soldaduras por puntos y en ángulo; suministro de gas coaxial para una protección uniforme en la automatización robótica.

Protectores de arrastre: extienden la protección varios centímetros más allá del baño de soldadura, evitando la oxidación durante el enfriamiento, algo fundamental para los aceros inoxidables donde incluso una oxidación leve puede dañar la resistencia a la corrosión.

Pureza del gas: Utilice una pureza ≥99,99 % para evitar la contaminación microscópica. Incluso un 0,1 % de oxígeno puede causar decoloración visible en soldaduras de acero inoxidable de alta calidad.

La selección del gas de protección para la soldadura láser de acero inoxidable se basa en un equilibrio entre penetración, protección y coste. El argón proporciona una cobertura estable y un cordón limpio, el helio aumenta la penetración y la velocidad, y el nitrógeno puede mejorar la resistencia a la corrosión en las aleaciones adecuadas. Las mezclas permiten un ajuste preciso, pero la pureza, el caudal y el método de suministro son tan importantes como el tipo de gas. Una protección deficiente compromete tanto la calidad de la soldadura como el rendimiento a largo plazo del acero inoxidable, por lo que la estrategia de gas es fundamental en cualquier configuración de soldadura láser.

Metal de relleno (cuándo y por qué)

La soldadura láser de acero inoxidable suele realizarse de forma autógena (sin metal de aportación) porque el proceso permite producir soldaduras de fusión estrechas y profundas a alta velocidad. Sin embargo, en muchos casos, añadir alambre de aportación no solo es útil, sino esencial para garantizar la integridad mecánica, controlar la microestructura y compensar las condiciones de producción. El pequeño baño de fusión en la soldadura láser hace que la adición de metal de aportación sea más sensible que en la soldadura por arco, por lo que su uso debe ser deliberado y controlado con precisión.

Control de grietas

Razón metalúrgica: Ciertos aceros inoxidables se solidifican de forma que los hacen propensos al agrietamiento por calor o por solidificación, especialmente cuando el contenido de ferrita del metal de soldadura es demasiado bajo. Esto es común en las soldaduras totalmente austeníticas, que carecen de ferrita para absorber impurezas como el azufre y el fósforo.

Rol de metal de relleno:、

Introduce elementos de aleación (como cromo y molibdeno) para aumentar ligeramente el contenido de ferrita (a menudo se busca entre un 3 % y un 8 % de ferrita para au

steníticos).

Suaviza la trayectoria de solidificación, reduciendo la concentración de tensiones en los límites de grano.

Contribuye a evitar la transformación martensítica frágil en grados susceptibles (p. ej., tipos martensíticos o de endurecimiento por precipitación).

Ejemplo: Soldadura de 316L con aporte de ER316L para mantener la resistencia a la corrosión, pero añadiendo ferrita para resistencia al agrietamiento.

Uniones desiguales

Desafío: Diferentes metales o grados de acero inoxidable pueden tener tasas de expansión térmica, potenciales de corrosión o reacciones metalúrgicas incompatibles. La

fusión directa sin una capa amortiguadora puede resultar en compuestos intermetálicos frágiles.

Función del metal de aportación:

Actúa como puente metalúrgico entre metales base incompatibles.

Controla la dilución, evitando la absorción excesiva de carbono de los aceros al carbono o la segregación de níquel en aleaciones con base de níquel.

Ejemplo: Aportación ER309L o ER309Mo al unir acero inoxidable 304L con acero dulce, creando una composición química graduada que resiste el agrietamiento y la corrosión.

Puente de holguras y conformación de perfiles

Desafío: La soldadura láser tolera holguras extremadamente pequeñas (<0,1 mm en chapa metálica). En la producción en masa, mantener esta precisión de forma constante

puede ser difícil.

Rol de metal de relleno:

Proporciona volumen de metal fundido para rellenar huecos sin socavación ni fusión incompleta.

Permite moldear intencionalmente el perfil del cordón para mayor resistencia (p. ej., cordón ligeramente convexo para resistencia a la fatiga).

Previene el colapso en uniones de bordes delgados donde el aporte de calor por sí solo sería insuficiente.

Ejemplo: En la fabricación de escapes de automóviles, se puede añadir relleno ER308L para cerrar huecos de ajuste en soldaduras delgadas de tubo a brida, manteniendo

al mismo tiempo superficies de flujo lisas dentro del tubo.

Aceros Inoxidables Dúplex

Desafío Metalúrgico: Los grados dúplex (p. ej., 2205) requieren un equilibrio de aproximadamente 50 % de ferrita y 50 % de austenita para obtener propiedades mecánicas

y anticorrosivas óptimas. El enfriamiento rápido de la soldadura láser puede dejar un exceso de ferrita.

Función del metal de aportación:

Proporciona una composición rica en níquel para promover la formación de austenita en el metal de soldadura durante la solidificación y el enfriamiento.

Previene la reducción de la tenacidad y la corrosión por picaduras que se produce con un alto contenido de ferrita.

Ejemplo: El metal de aportación ER2209 restablece el equilibrio de fase en las soldaduras dúplex 2205 realizadas con soldadura láser de alta velocidad.

Consideraciones específicas del proceso

Precisión de la alimentación del alambre: En la soldadura láser, el alambre de relleno debe estar alineado con precisión con el punto focal del láser. Incluso una ligera desalineación

puede causar una fusión incompleta o cordones asimétricos.

Diámetro del alambre: Se prefieren diámetros más pequeños (0,6–1,2 mm) para trabajos con chapa fina; se pueden utilizar alambres más grandes en secciones pesadas con

láseres de varios kilovatios.

Orientación de la alimentación: Puede ser coaxial (en línea con el haz) para soldaduras simétricas o lateral para una mejor visibilidad y control en sistemas manuales.

Adecuación del gas de protección: El gas de protección debe proteger tanto el baño de fusión como la punta del alambre de relleno, especialmente importante cuando se

utiliza nitrógeno para la estabilización austenítica o helio para potenciar la penetración.

La aleación de relleno adecuada, alimentada con precisión y combinada con la estrategia de protección correcta, garantiza que las soldaduras cumplan con los requisitos de

resistencia mecánica y a la corrosión, incluso en las aplicaciones más exigentes

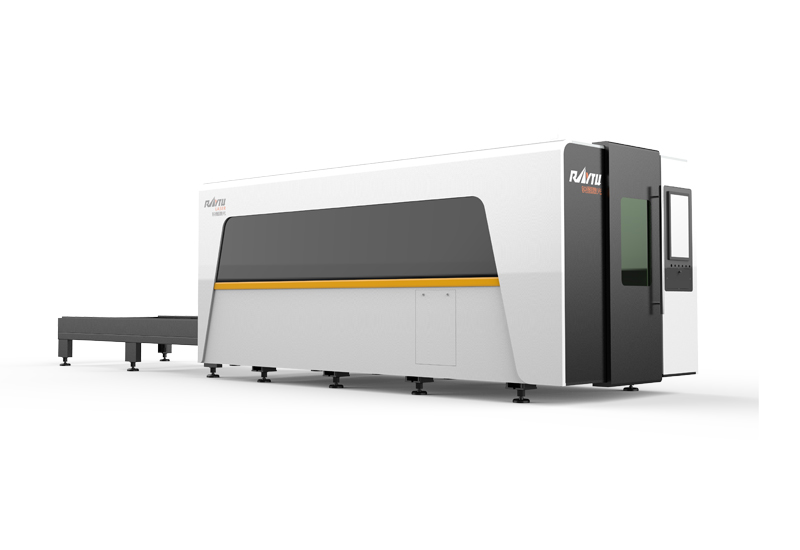

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

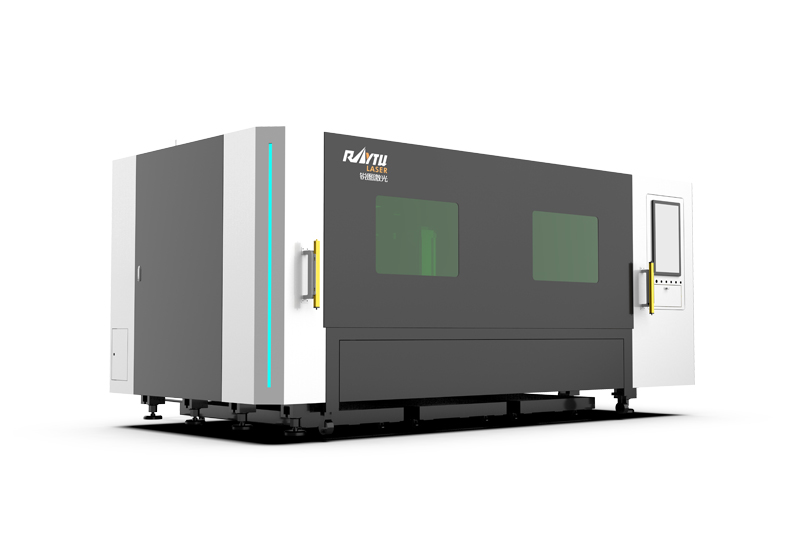

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

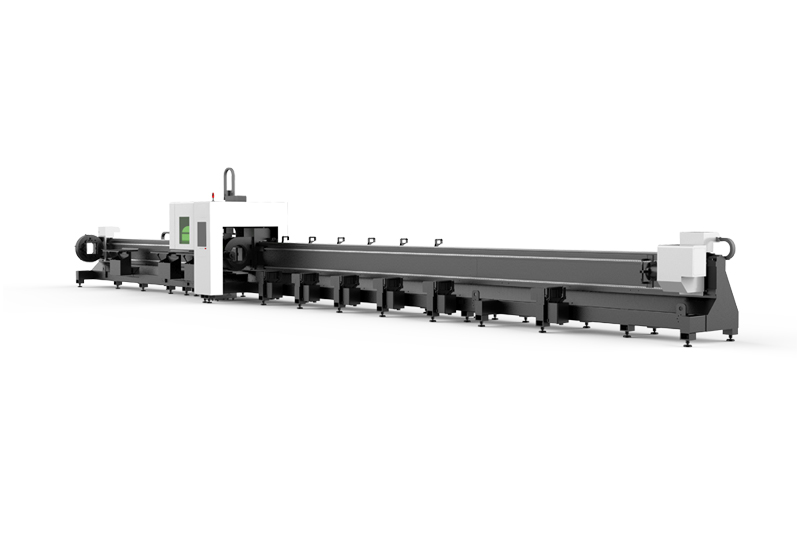

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR