+86-531-88239557

-

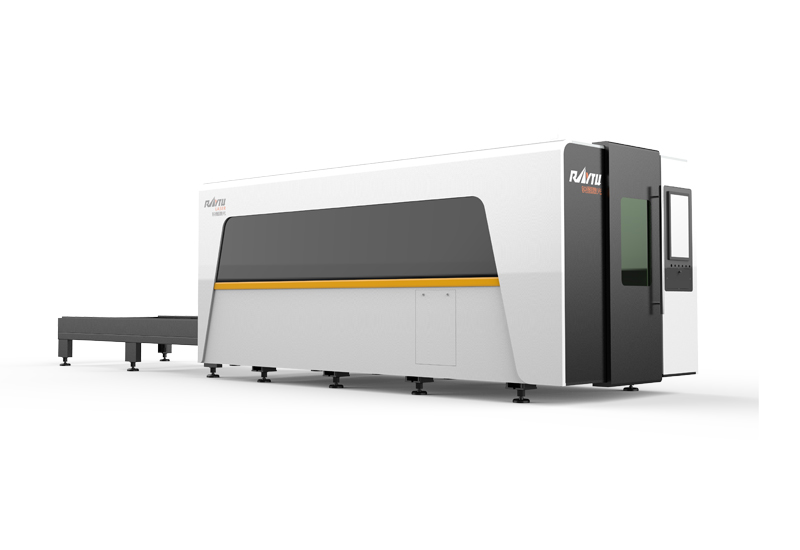

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

-

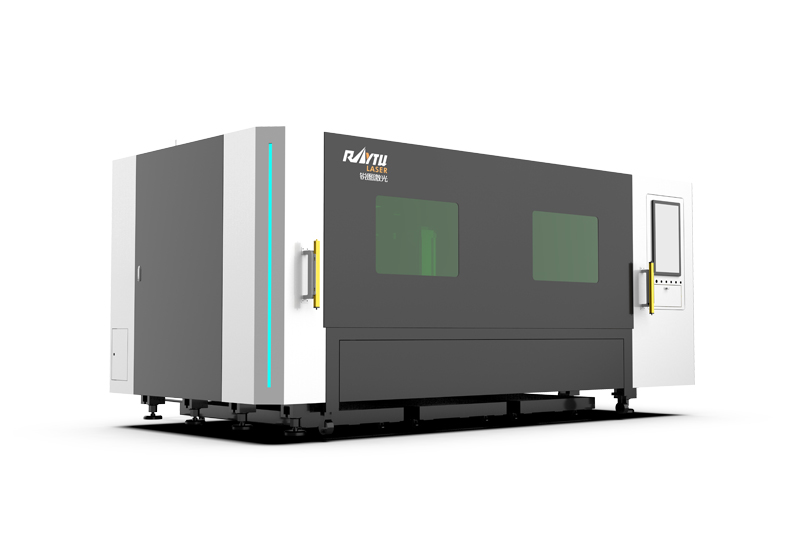

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

-

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

-

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

-

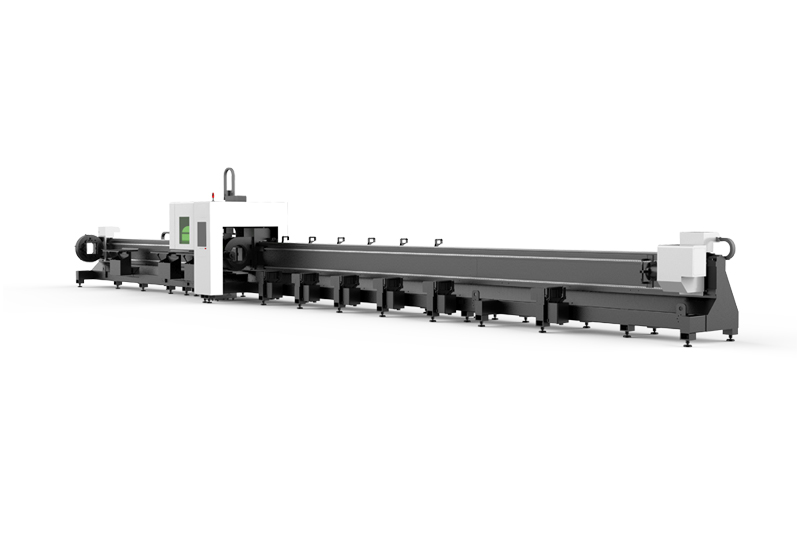

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

-

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

-

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

-

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR