Cuando no se necesita gas

Aunque el gas de protección es esencial en la mayoría de los casos de soldadura láser, hay situaciones específicas en las que se puede reducir o incluso eliminar. Estas excepciones no son la norma, pero existen, gracias a entornos especializados, al diseño de los componentes o a procesos ultraprecisos que controlan o eliminan la exposición al aire. En estos casos, la necesidad de gas de protección se sustituye por estrategias de protección alternativas, como condiciones de vacío, barreras físicas o sistemas de encapsulación. Es importante comprender cuándo se puede prescindir del gas de forma segura para minimizar los costes, simplificar las configuraciones o abordar las limitaciones específicas de cada aplicación.

Soldadura láser al vacío (VLW)

La soldadura láser al vacío se realiza dentro de una cámara sellada en la que se elimina completamente el aire, creando un entorno de baja presión o alto vacío. Sin oxígeno ni nitrógeno, la oxidación y la contaminación atmosférica dejan de ser un problema, lo que elimina la necesidad de gas de protección. La VLW es especialmente útil para materiales como el titanio o el magnesio, que son extremadamente reactivos a altas temperaturas. También permite soldaduras precisas con una porosidad mínima. El inconveniente es el coste y la complejidad de los sistemas de vacío, lo que limita su uso a aplicaciones de alto valor y bajo volumen, como componentes aeroespaciales o instrumentos científicos.

Soldadura hermética o de célula cerrada

En algunos casos, los componentes están diseñados para ser autoprotectores. Por ejemplo, las carcasas herméticas, como las celdas de batería, los sensores o los módulos electrónicos sellados, pueden soldarse dentro de un sistema cerrado en el que se controla la atmósfera interna (por ejemplo, inertizada o evacuada). Durante la soldadura, el diseño de la unión y la carcasa impiden que el aire exterior llegue a la zona de soldadura. En estas configuraciones, es posible que no sea necesario utilizar gas de protección externo. La precisión sigue siendo fundamental, ya que la unión debe ser hermética y cualquier oxidación o contaminación podría comprometer toda la unidad sellada.

Microsoldadura bajo cubiertas deslizantes

En aplicaciones de microsoldadura, como la unión de pequeños sensores, componentes ópticos o dispositivos MEMS, la energía láser puede aplicarse a través de una cubierta deslizante transparente o una capa de encapsulación. La zona de soldadura está físicamente aislada del aire, lo que puede reducir o eliminar la necesidad de gas de protección. Esta técnica es común en el embalaje médico y electrónico, donde se requiere una entrada de calor mínima y una precisión extrema. El entorno sellado bajo la cubierta actúa como una barrera natural contra la contaminación. Sin embargo, esto solo funciona para aplicaciones a pequeña escala con un control estricto de los materiales y las condiciones.

Si bien el gas de protección es vital en la mayoría de los procesos de soldadura láser, ciertos entornos controlados o cerrados pueden eliminar la necesidad de utilizarlo. La soldadura láser al vacío elimina por completo los gases atmosféricos, los diseños de célula cerrada bloquean el aire externo y la microsoldadura bajo cubiertas deslizantes ofrece protección pasiva. Estos casos son excepciones, no prácticas habituales, y suelen implicar equipos especializados o diseños de piezas. Saber cuándo se puede prescindir del gas de protección de forma segura, y cuándo no se puede en absoluto, es clave para tomar decisiones inteligentes y específicas para cada aplicación.

Consideraciones medioambientales y económicas

Aunque el gas de protección suele ser esencial para la soldadura láser, su uso conlleva consecuencias medioambientales y económicas que los fabricantes no pueden permitirse pasar por alto. Desde la extracción y el suministro de gases hasta sus costes operativos a largo plazo, el uso de gases implica tanto una demanda de recursos como una huella de carbono. Al mismo tiempo, las ineficiencias del proceso, como el uso excesivo, las fugas o la selección inadecuada de gases, pueden erosionar silenciosamente la rentabilidad y la sostenibilidad. Equilibrar el rendimiento con la responsabilidad significa sopesar los costes reales y el impacto medioambiental del uso de gas en su proceso de soldadura láser.

Impacto medioambiental

Los gases de protección como el argón, el helio y el nitrógeno son naturales, pero su producción industrial, purificación, compresión y transporte requieren una cantidad significativa de energía. El helio, en particular, es un recurso finito que se extrae durante el procesamiento del gas natural y es cada vez más caro y escaso. El uso excesivo o derrochador contribuye a emisiones innecesarias y al agotamiento de los recursos.

En la fabricación de gran volumen, minimizar el uso de gas puede reducir significativamente la huella medioambiental de una instalación. Esto es especialmente relevante para las empresas que se esfuerzan por cumplir los objetivos ESG (medioambientales, sociales y de gobernanza) o que buscan la certificación de operaciones sostenibles. Los sistemas avanzados de suministro de gas, los recintos de proceso y los caudales optimizados pueden contribuir a reducir el consumo y a lograr un funcionamiento más limpio.

Coste de los gases

Los gases de protección varían mucho en cuanto a su coste. El argón suele ser asequible y fácil de conseguir, lo que lo convierte en la opción preferida para muchas aplicaciones. El helio, por otro lado, es caro y está sujeto a fluctuaciones en el suministro. El nitrógeno es barato, pero solo es adecuado para determinados materiales. El uso indebido de un gas de alto coste cuando bastaría con una alternativa más económica conlleva gastos innecesarios.

En algunos casos, cambiar a mezclas de gases o minimizar los caudales mediante un mejor diseño de las boquillas y un mejor control del proceso puede suponer un ahorro importante sin comprometer la calidad de la soldadura. Los fabricantes deben evaluar el coste total de propiedad, teniendo en cuenta no solo el precio por cilindro, sino también el caudal, la frecuencia de sustitución, el tiempo de inactividad para las recargas y el mantenimiento del sistema.

Eficiencia y reducción de residuos

Muchas operaciones de soldadura hacen un uso excesivo de gas debido a ajustes conservadores, equipos obsoletos o la falta de supervisión en tiempo real. Los medidores de caudal, los reguladores de presión y el software de optimización del caudal pueden ayudar a ajustar la cantidad adecuada de protección para cada aplicación. El mantenimiento preventivo, como la inspección de fugas, la sustitución de boquillas desgastadas y la calibración de los sistemas de suministro de gas, puede reducir significativamente los residuos y los costes operativos.

El uso de gas en la soldadura láser conlleva verdaderas compensaciones medioambientales y económicas. Aunque es necesario en la mayoría de los casos, debe gestionarse teniendo en cuenta la eficiencia y la sostenibilidad. Elegir el gas adecuado, utilizar solo lo necesario e invertir en equipos y mantenimiento adecuados puede minimizar tanto el impacto del carbono como los costes operativos. En el panorama actual de la fabricación, competitivo y consciente del medio ambiente, la gestión responsable del gas tiene tanto que ver con el rendimiento como con la viabilidad a largo plazo.

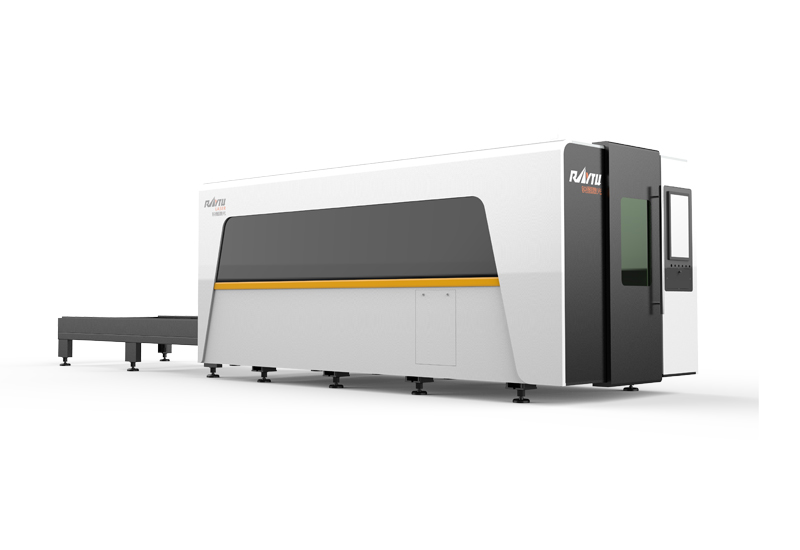

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

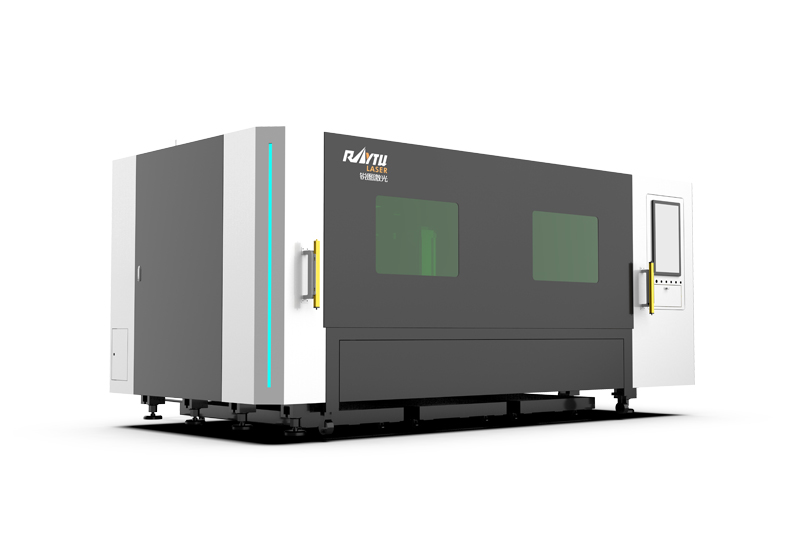

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

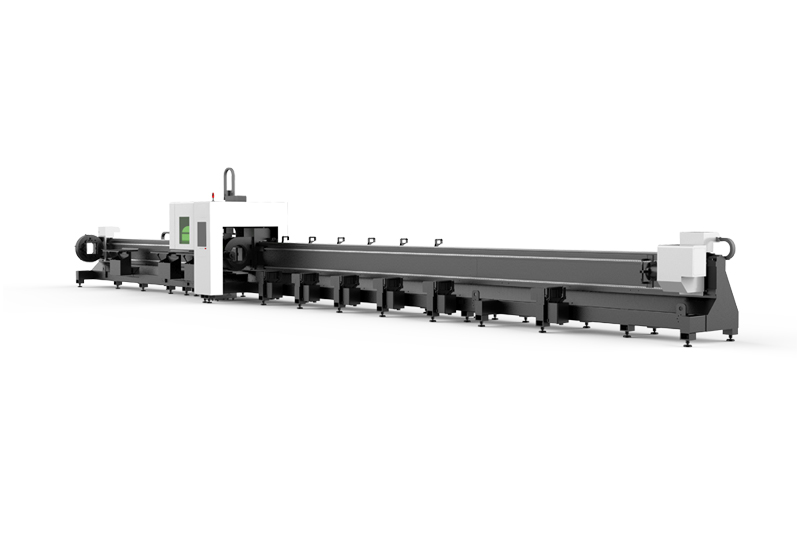

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR