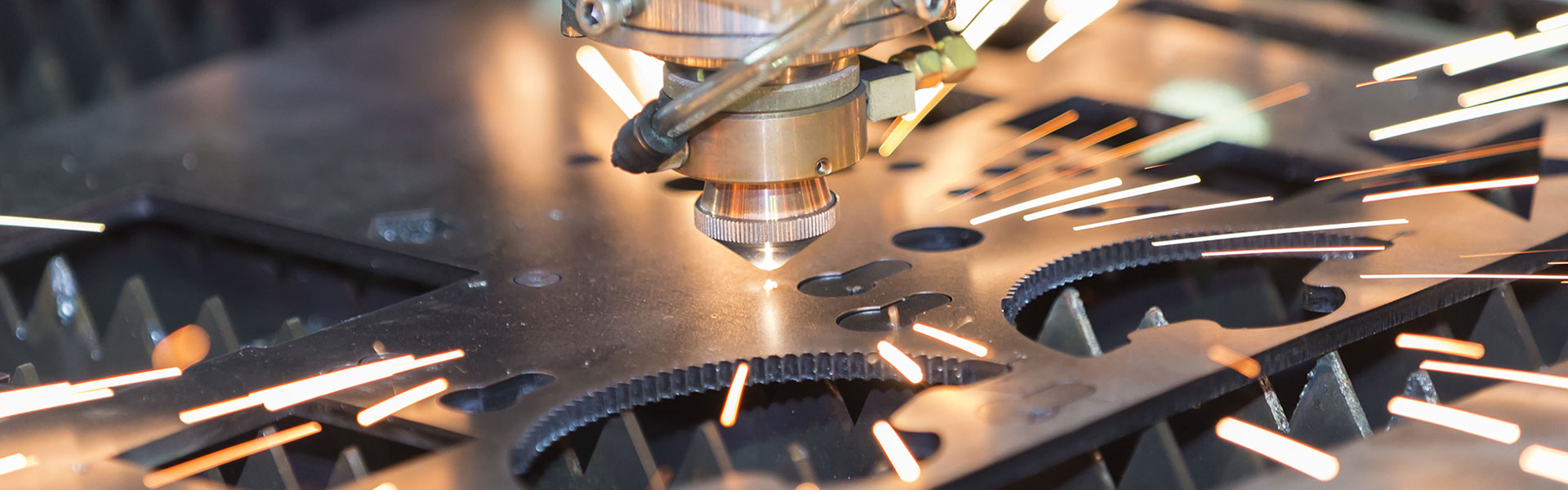

Selección del láser y los parámetros de proceso adecuados

La limpieza con láser es una herramienta potente, pero solo cuando se ajusta con precisión. La eficacia, la eficiencia y la seguridad de cualquier proceso de limpieza con láser dependen de la selección y el equilibrio correctos de múltiples parámetros del láser y del escaneo. Estas variables controlan directamente la cantidad de energía que llega a la superficie, cómo se suministra esa energía y la capacidad del sistema para distinguir entre el contaminante y el sustrato.

Para lograr resultados óptimos (máxima eliminación de contaminantes con un daño mínimo o nulo en el sustrato), es esencial adaptar los siguientes parámetros clave al material específico, al tipo de contaminante y al estado de la superficie: longitud de onda, ancho de pulso, fluencia, frecuencia de repetición y velocidad de escaneo.

Longitud de onda

La longitud de onda define el color (o, más técnicamente, el nivel de energía) del rayo láser e influye directamente en la forma en que el material absorbe la energía.

Infrarrojo (1064 nm, láseres Nd:YAG o de fibra): eficaz para metales y óxidos, donde el óxido o los contaminantes absorben más energía que el metal base.

Verde (532 nm): ofrece una mejor absorción en determinadas pinturas, polímeros y recubrimientos de placas de circuitos impresos.

UV (355 nm, láseres excimer): ideal para materiales orgánicos, películas delgadas y superficies delicadas como plásticos o componentes electrónicos.

Principio clave: elija una longitud de onda que sea altamente absorbida por el contaminante, pero mínimamente absorbida por el sustrato, lo que garantiza una eliminación selectiva.

Ancho de pulso (duración del pulso)

El ancho de pulso define la duración de cada pulso láser, que normalmente se mide en nanosegundos (ns), picosegundos (ps) o femtosegundos (fs). Determina la rapidez con la que se suministra la energía.

Láseres de nanosegundos (ns): comunes en la limpieza industrial; eficaces para el óxido, la pintura y las incrustaciones, pero pueden causar ligeros efectos térmicos.

Láseres de picosegundos (ps): suministran energía más rápidamente, con menos transferencia de calor al sustrato, lo que los hace ideales para aplicaciones de precisión.

Láseres de femtosegundos (fs): pulsos ultracortos que crean un efecto de «ablación en frío», excelentes para materiales sensibles al calor o superficies a microescala.

Las duraciones de pulso más cortas reducen la difusión del calor, minimizando la zona afectada por el calor (HAZ) y preservando la integridad del sustrato, especialmente en materiales reflectantes o de bajo punto de fusión.

Fluencia (densidad de energía)

La fluencia es la cantidad de energía suministrada por unidad de superficie por pulso (julios por cm²). Es uno de los parámetros más críticos para determinar la eficacia de la limpieza.

Baja fluencia (<1 J/cm²): puede ser insuficiente para ablacionar el contaminante o solo limpiar materiales ligeramente adheridos.

Fluencia moderada (1-5 J/cm²): eficaz para la mayoría de los contaminantes comunes, como el óxido, los óxidos y la pintura.

Fluencia alta (>5 J/cm²): necesaria para capas gruesas o rebeldes, pero con riesgo de dañar el sustrato si no se controla adecuadamente.

La fluencia óptima depende de la fuerza de unión y las propiedades térmicas del contaminante. Superar el umbral de ablación garantiza la limpieza, pero no debe superar el umbral de daño del sustrato.

Tasa de repetición (frecuencia de pulso)

La tasa de repetición se refiere al número de pulsos láser emitidos por segundo, que normalmente se mide en kilohercios (kHz).

Frecuencias de repetición bajas (<10 kHz): mayor energía por pulso, pero menor rendimiento; útiles para una limpieza profunda y precisa.

Frecuencias de repetición altas (10-200+ kHz): permiten velocidades de limpieza más rápidas, pero reducen la energía de cada pulso; útiles para contaminaciones más ligeras y coberturas de grandes superficies.

Ventajas e inconvenientes: una mayor repetición mejora la productividad, pero puede aumentar la carga térmica acumulada. La frecuencia de repetición debe equilibrarse con la velocidad de escaneo y el tiempo de enfriamiento.

Velocidad de escaneo

La velocidad de escaneo es la velocidad a la que el rayo láser se mueve por la superficie, normalmente en mm/s o m/min. Influye directamente en la cantidad de energía que se aplica a una zona determinada.

Velocidades de escaneo más lentas: más energía por unidad de superficie; mejores para contaminantes gruesos o resistentes, pero con mayor riesgo de calentamiento del sustrato.

Velocidades de escaneo más rápidas: menos tiempo de permanencia; ideales para capas finas, superficies de alto valor o componentes de baja tolerancia.

Consejo de optimización: la velocidad de escaneo debe ajustarse a la tasa de repetición y a la superposición de puntos para garantizar una cobertura uniforme sin sobreexposición.

La limpieza con láser no consiste solo en apuntar con un láser y disparar, sino que es un proceso de ingeniería muy preciso. Seleccionar la combinación adecuada de parámetros del láser y del proceso es esencial para garantizar un alto rendimiento de limpieza con un riesgo mínimo.

La longitud de onda controla la absorción específica del material.

La anchura del pulso determina la intensidad con la que se suministra la energía.

La fluencia determina la potencia de ablación.

La frecuencia de repetición afecta a la velocidad de procesamiento y a la acumulación de calor.

La velocidad de escaneo equilibra la entrega de energía y la cobertura de la superficie.

Cada parámetro influye en los demás. Para cualquier aplicación exitosa, ya sea limpiar óxido del acero, quitar pintura del aluminio o eliminar película de la cerámica, estos ajustes deben optimizarse cuidadosamente en función de las propiedades del material, las características de los contaminantes y la precisión requerida.

Cuando se configura correctamente, la limpieza con láser se convierte en un proceso altamente eficiente, sin contacto y selectivo, adecuado incluso para los entornos más exigentes.

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR