Compatibilidad de materiales y rango de espesores

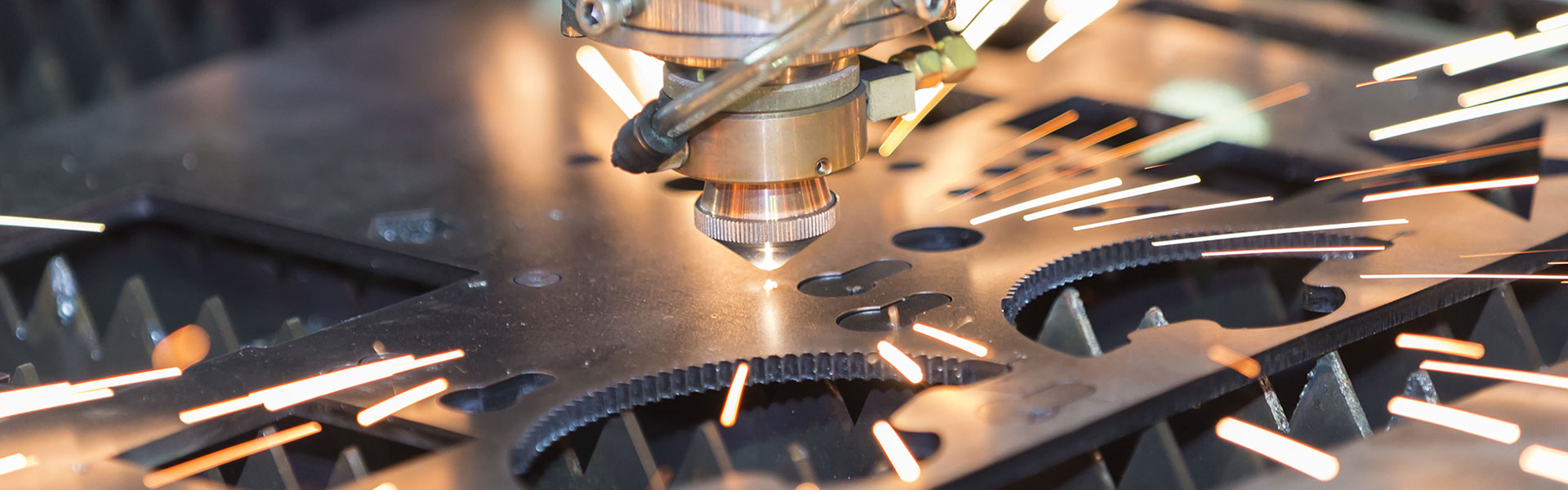

Uno de los factores más importantes al elegir entre el corte por láser y el corte por plasma es la eficacia de cada método para manejar diferentes materiales y espesores. Si bien ambos métodos son capaces de cortar una amplia gama de metales, su rendimiento varía significativamente según el tipo, el espesor y el acabado deseado del material. Comprender estas diferencias es esencial para seleccionar el proceso de corte más eficiente y rentable para una aplicación específica.

Corte por láser

El corte por láser destaca por su excepcional precisión al cortar materiales de espesores finos a medianos. Es especialmente eficaz en:

Acero dulce (hasta ~25 mm con láseres de alta potencia)

Acero inoxidable

Aluminio

Latón y cobre (con láseres de fibra, que son más adecuados para metales reflectantes)

Los láseres también pueden cortar materiales no metálicos como madera, acrílico y plásticos, lo que les otorga una aplicación más amplia en industrias como la señalización, la electrónica y la fabricación de precisión. Sin embargo, a medida que aumenta el espesor del material, especialmente por encima de 20-25 mm, la velocidad y la eficiencia del corte láser disminuyen, y el costo de los láseres de alta potencia aumenta significativamente.

Corte por plasma

El corte por plasma está diseñado para potencia y espesor. Funciona mejor en:

Acero dulce

Acero inoxidable

Aluminio

El plasma puede procesar fácilmente materiales de hasta 50 mm o más de espesor, según el sistema. Si bien no alcanza la precisión ni el acabado de los bordes del corte láser, supera en velocidad de corte y rentabilidad al trabajar con placas metálicas gruesas o grandes. Sin embargo, el plasma se limita a materiales conductores de electricidad y no es adecuado para no metales ni para trabajos con gran detalle.

El corte por láser es la opción preferida para materiales de finos a medianos, donde la precisión, el detalle fino y la calidad de los bordes son cruciales. El corte por plasma predomina en entornos de trabajo intensivo, ofreciendo velocidad y asequibilidad para metales más gruesos. La elección del proceso adecuado depende de conocer el tipo de material, el rango de espesor deseado y el nivel de detalle requerido. La adecuación del método de corte al material garantiza resultados de calidad y una producción eficiente.

Calidad y precisión de corte

Al evaluar las tecnologías de corte, la calidad y la precisión son tan importantes como la velocidad y el coste. El corte final influye en procesos posteriores como la soldadura, el ajuste y el acabado, por lo que factores como la precisión dimensional, el ancho de corte, la zona afectada por el calor (ZAC) y la calidad del borde son cruciales para elegir entre el corte por láser y el plasma. Cada método produce resultados muy diferentes, y estas diferencias pueden influir significativamente en la consistencia del producto y los requisitos de posprocesamiento.

Precisión dimensional

El corte por láser ofrece una alta precisión dimensional, generalmente de ±0,1 mm o inferior, gracias a su haz fino y enfocado y a su preciso control CNC. Esto lo hace ideal para aplicaciones que requieren tolerancias estrictas y repetibilidad, como componentes aeroespaciales, electrónicos y piezas mecánicas finas. El corte por plasma, si bien es preciso, generalmente mantiene tolerancias de alrededor de ±0,5 mm, dependiendo del equipo y la habilidad del operador. Es ideal para piezas estructurales o industriales donde la precisión extrema no es esencial.

Ancho de muesca

La ranura (el ancho del corte) difiere entre ambos métodos. El corte por láser produce una ranura estrecha, a menudo de entre 0,1 mm y 0,5 mm, lo que permite un anidamiento preciso de las piezas y minimiza el desperdicio de material. El corte por plasma, en cambio, tiene una ranura más ancha, que suele oscilar entre 1 mm y 3 mm, lo que limita la densidad de piezas en una chapa y puede resultar en una mayor pérdida de material.

Zona afectada por el calor (ZAT)

El corte por láser genera una zona afectada por el calor relativamente pequeña gracias a la precisión y al control de la entrada de energía del haz. Esto minimiza el riesgo de deformación o alteración de las propiedades mecánicas del material circundante. El corte por plasma, en cambio, produce una ZAT más grande debido a una mayor entrada térmica y un arco más amplio. Si bien los sistemas de plasma modernos han reducido este efecto, el calor aún puede afectar la integridad metalúrgica y requerir un procesamiento adicional en aplicaciones sensibles.

Cuadratura y rugosidad del borde (Ra)

El corte por láser suele proporcionar bordes limpios y rectos con mínima escoria y una rugosidad superficial (Ra) baja, a menudo inferior a 3,2 µm. Es ideal para piezas que requieren un posprocesamiento mínimo. El corte por plasma, si bien ha mejorado con respecto a los sistemas anteriores, suele producir bordes ligeramente biselados o más rugosos, con valores de Ra que oscilan entre 6,3 µm y 25 µm, dependiendo del espesor y la velocidad. Esto puede requerir un acabado secundario en proyectos donde la precisión es crucial.

El corte por láser es líder en calidad y precisión, ofreciendo una definición superior de los bordes, tolerancias más estrictas y una distorsión térmica mínima. El corte por plasma, aunque menos refinado, sigue siendo eficaz para la fabricación general, donde se prioriza la velocidad y el coste sobre los detalles finos. En definitiva, la elección depende de la calidad de acabado requerida, los niveles de tolerancia y la complejidad de la pieza. Para trabajos de alta precisión, el láser es la opción más clara; para proyectos más gruesos y con menos detalle, el plasma sigue siendo una opción fiable.

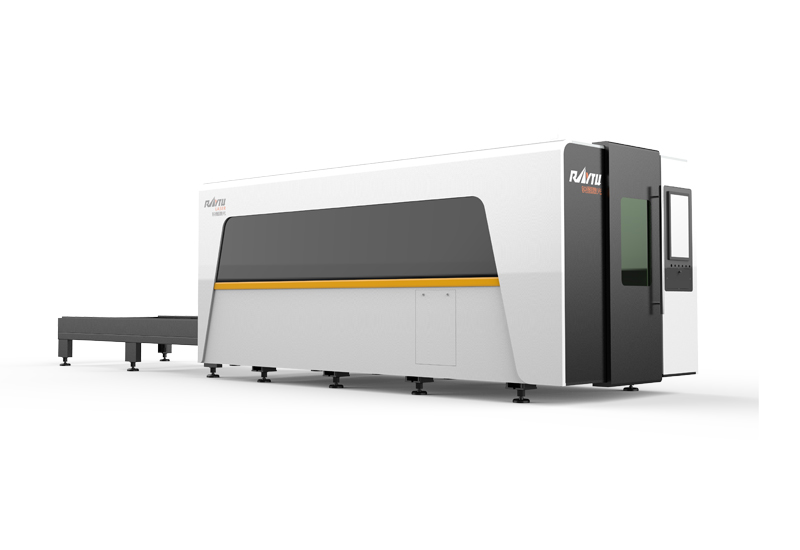

Máquina de corte por láser de fibra de alta potencia

Máquina de corte por láser de fibra de alta potencia

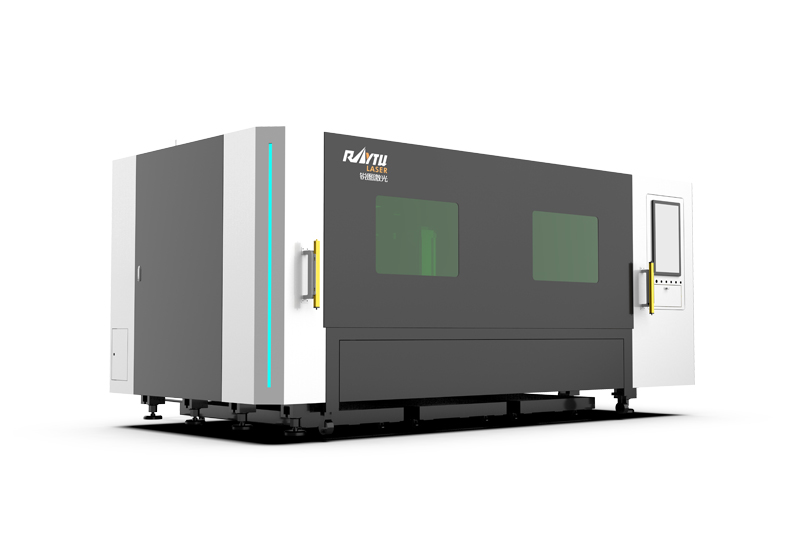

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de fibra cerrada

Máquina de corte por láser de chapa

Máquina de corte por láser de chapa

Máquina de corte por láser de metal de potencia media

Máquina de corte por láser de metal de potencia media

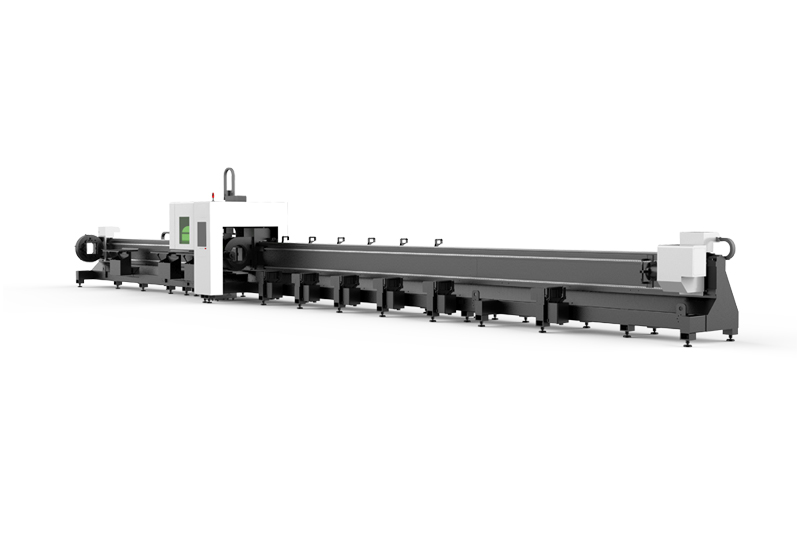

Máquina automática de corte por láser de tubos

Máquina automática de corte por láser de tubos

Máquina de corte láser de fibra de bobina

Máquina de corte láser de fibra de bobina

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte láser de tubos de 3 mandriles RTC-12036M

Máquina de corte por láser de fibra de mesa cerrada única

Máquina de corte por láser de fibra de mesa cerrada única

EN

EN ES

ES RU

RU AR

AR